威金斯型气柜侧板补焊新思路

2015/12/7 9:36:41 点击: 文章来源:www.jshhcc.com

1 前言

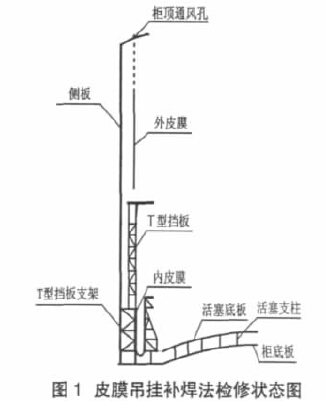

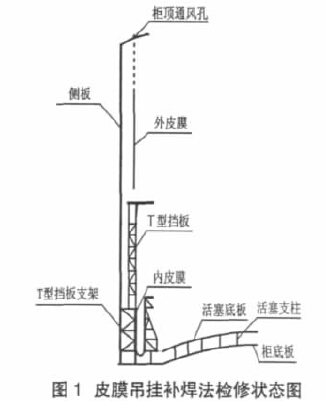

威金斯型气柜活塞内、外两层的密封装置为橡胶密封膜,由于外密封橡胶膜与侧板间距较小,仅为370 mm左右,当气柜侧板腐蚀泄漏煤气时,只能在侧板外侧进行补焊和防腐处理,无法对侧板内侧进行任何处理,这种方法又称为侧板常规处理法。侧板补焊的新思路又称皮膜吊挂补焊法,就是将外皮膜保护性拆除,吊至柜顶固定,对侧板内侧进行有效的补焊和防腐的方法。现将两种方法进行分析比较,并简介皮膜吊挂补焊法的施工过程,以供同行参考。

威金斯型气柜活塞内、外两层的密封装置为橡胶密封膜,由于外密封橡胶膜与侧板间距较小,仅为370 mm左右,当气柜侧板腐蚀泄漏煤气时,只能在侧板外侧进行补焊和防腐处理,无法对侧板内侧进行任何处理,这种方法又称为侧板常规处理法。侧板补焊的新思路又称皮膜吊挂补焊法,就是将外皮膜保护性拆除,吊至柜顶固定,对侧板内侧进行有效的补焊和防腐的方法。现将两种方法进行分析比较,并简介皮膜吊挂补焊法的施工过程,以供同行参考。

2 常规补焊法

转炉煤气柜因为受酸性介质的腐蚀,新气柜投用6年左右,气柜底板、侧板及活塞板均出现点状腐蚀而泄漏煤气。气柜底板、活塞板的泄漏点和腐蚀严重点均可通过停气,采取有效的补焊、防腐处理,而得到较好的解决。气柜侧板四带以下,可以在侧板内部进行补焊。

转炉煤气柜因为受酸性介质的腐蚀,新气柜投用6年左右,气柜底板、侧板及活塞板均出现点状腐蚀而泄漏煤气。气柜底板、活塞板的泄漏点和腐蚀严重点均可通过停气,采取有效的补焊、防腐处理,而得到较好的解决。气柜侧板四带以下,可以在侧板内部进行补焊。

因四带以下有T型挡板支架,其侧板与内皮膜的间距约有1.2 m (见图1),完全可以满足对侧板内侧进行腐蚀点查找、补焊及防腐处理等项工作。在确保施工质量的基础上,而不会造成皮膜着火等安全事故。在四带以上至侧板密封角钢以下的侧板漏气

点和腐蚀严重的点位,由于侧板与外层皮膜的间距只有370 mm,不仅无法查看侧板内侧的腐蚀状态,更无法在侧板内侧进行补焊和防腐作业。

侧板常规补焊法,就是在侧板外侧进行补焊和防腐,而对侧板内侧不做任何处理的方法。常规补焊法的补焊点位,仅是对已有的泄漏点和侧板外侧明显腐蚀严重的点位。但是侧板的腐蚀主要是来源于内部酸性腐蚀气体,而我们无法了解侧板内侧的腐蚀状态,这样就造成每次停气补焊以后,不足半年又有新的腐蚀泄漏点出现,有些点位就在上次补焊的

钢板附近,对此只能采取其他堵漏的方法进行临时处理,待漏气点增多、扩大以后,再进行停气处理。这样不仅直接影响转炉煤气回收,更不利于气柜安全稳定运行。

钢板附近,对此只能采取其他堵漏的方法进行临时处理,待漏气点增多、扩大以后,再进行停气处理。这样不仅直接影响转炉煤气回收,更不利于气柜安全稳定运行。

2009年10月我公司对第一座运行了9年的5万m3威金斯型气柜进行了为期80天的大修。主要检修内容为更换内、外层皮膜,更换 11 带以下侧板,在气柜原底板上再铺设一层新底板。大修结束后有两条重要的反思:(1)运行9年后的皮膜,内外表面未发现明显老化、龟裂现象,皮膜厂家认为目前的皮膜仍然可以安全运行3年以上。(2)拆除下来的侧板

总体情况良好,内部主要腐蚀点集中在焊缝两侧,为点、条状腐蚀带,特别是在一层平台、抗风桁架、加强角钢等部位。这些点位如仍采用常规的补焊法,不仅处理效果不好,其施工难度也是相当的大。当时如能采用皮膜吊挂补焊法在侧板内侧进行大面积补焊和全面防腐,不仅施工时间减少40天,施工费用也降低一半以上。

总体情况良好,内部主要腐蚀点集中在焊缝两侧,为点、条状腐蚀带,特别是在一层平台、抗风桁架、加强角钢等部位。这些点位如仍采用常规的补焊法,不仅处理效果不好,其施工难度也是相当的大。当时如能采用皮膜吊挂补焊法在侧板内侧进行大面积补焊和全面防腐,不仅施工时间减少40天,施工费用也降低一半以上。

3 皮膜吊挂补焊法

一钢3万m3柜2004年投运,2009年因侧板有十多处漏气点,停气补焊40多处。2010 年上半年又有5处漏气点,如继续采用常规补焊法,不能从腐蚀的根源上加以解决,将无法实现气柜长周期安全运行,2010年5月20日,该气柜采用拆除皮膜法进行补焊处理,目前运行效果良好。

一钢3万m3柜2004年投运,2009年因侧板有十多处漏气点,停气补焊40多处。2010 年上半年又有5处漏气点,如继续采用常规补焊法,不能从腐蚀的根源上加以解决,将无法实现气柜长周期安全运行,2010年5月20日,该气柜采用拆除皮膜法进行补焊处理,目前运行效果良好。

3.1 施工过程

气柜停气置换—活塞支柱安装—外皮膜保护性拆除—皮膜吊装固定—外皮膜波纹板拆除—侧板内侧腐蚀点位查找—侧板内侧补焊—皮膜磨损点位查找粘补—气柜侧板内、外侧全面防腐—波纹板安装—皮膜安装—气密性检测—气柜置换投运。

气柜停气置换—活塞支柱安装—外皮膜保护性拆除—皮膜吊装固定—外皮膜波纹板拆除—侧板内侧腐蚀点位查找—侧板内侧补焊—皮膜磨损点位查找粘补—气柜侧板内、外侧全面防腐—波纹板安装—皮膜安装—气密性检测—气柜置换投运。

3.2 皮膜吊挂补焊法施工要点

3.2.1

皮膜拆除、吊挂及安装皮膜拆除吊挂可以分为如下四个步骤:首先在气柜顶部20个通风孔安装吊装支架,固定皮膜用的吊具,再对应将密封角钢20处的皮膜拆除,用专用夹具固定,接着分别将皮膜上、下端口密封拆除,最后通过20个吊具同步起吊,将皮膜下端升至T型挡板平台高度以上固定。皮膜保护性拆除是整个工序的关键环节。固定螺栓、C 型垫片、密封压条拆除后,对保护性拆除的皮膜用扁铲沿着密封角钢面用力且缓慢地铲除旧密封胶,局部铲不动时,可用吹风机加热软化后铲除在实际施工过程中未用到吹风机。皮膜安装前必须将皮膜密封部位旧密封胶特别是铁锈处理干净,在皮膜厂家的指导下,用新的密封胶将皮膜重新安装到位。

3.2.1

皮膜拆除、吊挂及安装皮膜拆除吊挂可以分为如下四个步骤:首先在气柜顶部20个通风孔安装吊装支架,固定皮膜用的吊具,再对应将密封角钢20处的皮膜拆除,用专用夹具固定,接着分别将皮膜上、下端口密封拆除,最后通过20个吊具同步起吊,将皮膜下端升至T型挡板平台高度以上固定。皮膜保护性拆除是整个工序的关键环节。固定螺栓、C 型垫片、密封压条拆除后,对保护性拆除的皮膜用扁铲沿着密封角钢面用力且缓慢地铲除旧密封胶,局部铲不动时,可用吹风机加热软化后铲除在实际施工过程中未用到吹风机。皮膜安装前必须将皮膜密封部位旧密封胶特别是铁锈处理干净,在皮膜厂家的指导下,用新的密封胶将皮膜重新安装到位。

3.2.2

波纹板的拆除固定外皮膜拆除后,还必须将外皮膜波纹板拆除,为全面检查确认侧板的腐蚀部位及大面积补焊、防腐创造了施工空间。为减少工作量,我们隔两块拆除三块,并将已拆波纹板与未拆波纹板叠加固定处理。

3.2.3 腐蚀点位查找及补焊

由于气柜内部原漆膜腐蚀鼓包,对气柜侧板腐蚀点位查找造成一定困难,所以要求防腐人员先对侧板内部进行除锈。除锈结束后,质检人员和检修人员对除锈效果进行检查,确认侧板内侧漏气点以及腐蚀严重点(蚀坑>1 mm)的位置,并用石笔标注,三万柜实际补焊点位为九带以下的一层平台、一层抗风桁架内部进行全周长补焊,其他还有70多处腐蚀严重点进行补焊,补焊钢板宽为400 mm,总焊接面积约为180 m2。

波纹板的拆除固定外皮膜拆除后,还必须将外皮膜波纹板拆除,为全面检查确认侧板的腐蚀部位及大面积补焊、防腐创造了施工空间。为减少工作量,我们隔两块拆除三块,并将已拆波纹板与未拆波纹板叠加固定处理。

3.2.3 腐蚀点位查找及补焊

由于气柜内部原漆膜腐蚀鼓包,对气柜侧板腐蚀点位查找造成一定困难,所以要求防腐人员先对侧板内部进行除锈。除锈结束后,质检人员和检修人员对除锈效果进行检查,确认侧板内侧漏气点以及腐蚀严重点(蚀坑>1 mm)的位置,并用石笔标注,三万柜实际补焊点位为九带以下的一层平台、一层抗风桁架内部进行全周长补焊,其他还有70多处腐蚀严重点进行补焊,补焊钢板宽为400 mm,总焊接面积约为180 m2。

3.2.4

检修过程控制波纹板拆除后,侧板四带以上,密封角钢以下作业空间有所增大但毕竟有限,造成焊接过程中焊接质量不容易控制,焊接质量不达标会对气柜整体检修效果造成很大损害,所以侧板内侧补焊部位必须确保焊接质量。考虑皮膜在吊装以及事故状态下可能与侧板接触,要求检修人员对焊接部位进行打磨处理,确保侧板平整光滑无毛刺。由于检修过程中内皮膜没有进行拆除,这就要求作业过程特别是动火作业时,密切注意内皮膜情况,同时在T型挡板平台损伤。本次检修过程中对外皮膜检查过程中发现其下端有37处磨损点,有些点位皮膜帘布已经外露、帘线断裂,皮膜厂家对其进行了单面粘补。

检修过程控制波纹板拆除后,侧板四带以上,密封角钢以下作业空间有所增大但毕竟有限,造成焊接过程中焊接质量不容易控制,焊接质量不达标会对气柜整体检修效果造成很大损害,所以侧板内侧补焊部位必须确保焊接质量。考虑皮膜在吊装以及事故状态下可能与侧板接触,要求检修人员对焊接部位进行打磨处理,确保侧板平整光滑无毛刺。由于检修过程中内皮膜没有进行拆除,这就要求作业过程特别是动火作业时,密切注意内皮膜情况,同时在T型挡板平台损伤。本次检修过程中对外皮膜检查过程中发现其下端有37处磨损点,有些点位皮膜帘布已经外露、帘线断裂,皮膜厂家对其进行了单面粘补。

4 总结

这次气柜检修对侧板腐蚀部位进行了认真的检查和分析,检查中发现腐蚀的部位主要集中在侧板搭接焊部位,这就进一步证实原气柜新建施工过程中,现场焊接的侧板内侧未重新进行防腐处理,而且气柜运行过程中侧板漏气部位的补焊,进一步造成侧板内侧漆膜的鼓包脱落。气柜内部又处于饱和的弱酸性气体氛围中,腐蚀是必然的,在外部进行焊接时,又损害了已经很薄弱的防腐层,致使侧板腐蚀速度加快了,其结果是漏气点越补越多,因此焊接部位应该作为防腐的重点。---------------本文由气柜维修公司整理发布,如需转载,请注明!

这次气柜检修对侧板腐蚀部位进行了认真的检查和分析,检查中发现腐蚀的部位主要集中在侧板搭接焊部位,这就进一步证实原气柜新建施工过程中,现场焊接的侧板内侧未重新进行防腐处理,而且气柜运行过程中侧板漏气部位的补焊,进一步造成侧板内侧漆膜的鼓包脱落。气柜内部又处于饱和的弱酸性气体氛围中,腐蚀是必然的,在外部进行焊接时,又损害了已经很薄弱的防腐层,致使侧板腐蚀速度加快了,其结果是漏气点越补越多,因此焊接部位应该作为防腐的重点。---------------本文由气柜维修公司整理发布,如需转载,请注明!

- 上一篇:高炉煤气柜在钢铁联合企业生产中的作用 2015/12/7

- 下一篇:气柜气吹法施工 2015/12/4