干式气柜在炼厂应用的问题与对策

2015/11/10 9:51:44 点击: 文章来源:www.jshhcc.com

2O世纪 8O年代,国内钢铁行业首先引进国外曼型稀油密封干式气柜技术用于煤气储存获得成功。1997年开始,中国石化镇海炼油化工股份有限公司(下称镇海炼化)将曼型干式气柜技术

应用于炼厂气回收系统 ,建造了一台 20dam 的稀油密封型干式气柜,2002年新的 30dam 干式气柜建成投用。作为一项重要的环保和节能项目,干式气柜的建设投用,使该公司的瓦斯尾气回收暂存能力大大提高,有效地增强了回收系统的抗冲击能力,减少了炼油损耗 ,带来了可观的经济效益和社会效益。

应用于炼厂气回收系统 ,建造了一台 20dam 的稀油密封型干式气柜,2002年新的 30dam 干式气柜建成投用。作为一项重要的环保和节能项目,干式气柜的建设投用,使该公司的瓦斯尾气回收暂存能力大大提高,有效地增强了回收系统的抗冲击能力,减少了炼油损耗 ,带来了可观的经济效益和社会效益。

1 干式气柜的结构

气柜作为可燃气体回收系统中的大型储气设备,其主要作用是将装置正常生产时排放的尾气收集起来,以便采用不同的方式回收、利用。在装置非正常运行时,由于一次性排放的可燃气体量较大,气柜可起缓冲作用,使火炬对排放气的处理时间延长。各主要装置排放的低压瓦斯气通过系统管网送人气柜,经气柜缓冲储存后由压缩机加压,随后送人全厂的高压瓦斯系统作为部分装置的燃料。

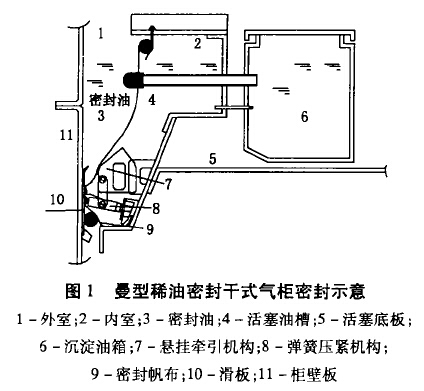

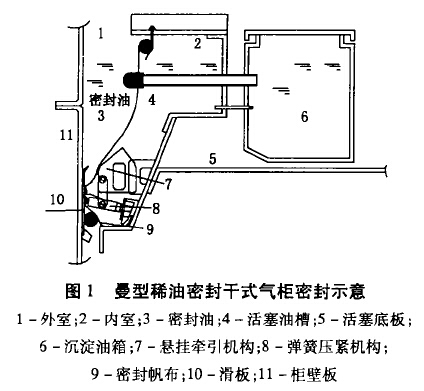

干式气柜结构类似于内浮顶油罐,主要由柜壁和活塞两部分组成。随系统来气量和用气量的变化,气柜的活塞也随之升降。活塞一直上浮在瓦斯之上,气柜柜壁与活塞之间用密封油密封。气柜的压力是恒定的,温度为常温。对于干式气柜,活塞油槽及密封机构是决定气柜能否长周期安全运行的关键部件,其密封机构、密封油的物理及化学状态对气柜的安全平稳运行有着重要的影响。

活塞密封机构由弹簧压紧机构 、隔舱密封装置 、帆布密封及悬挂装置、滑板牵引装置和活塞油槽排水装置等组成,形成一个弹性的密封环 ,通过弹簧压紧机构将活塞周边密封油舱中的主帆布及其中的圆木顶靠在滑板上,并使滑板与柜体侧板之间保持较小间隙,形成密封油膜,达到密封效果,油槽 内密封油压力一般为柜内燃气压力 的1.3~2倍。密封机构见图 1。

2 炼厂气对干式气柜运行的影响

干式气柜原本设计应用于钢厂和煤气行业用来储存煤气,其结构均根据煤气的特性来设计。由于炼油低压瓦斯介质的特殊性 ,其中 C以上烃类和 HS成分易溶于密封油中,导致密封油的闪点急剧降低 j,造成密封油粘度的下降和金属腐蚀的加剧 ,密封油质量逐渐恶化 ,长期使用不仅影响其密封性能,造成瓦斯泄漏 ,并且会带来很大的安全隐患。

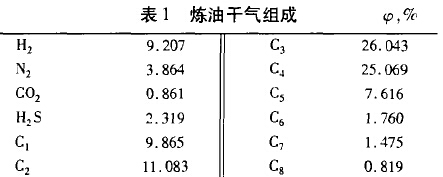

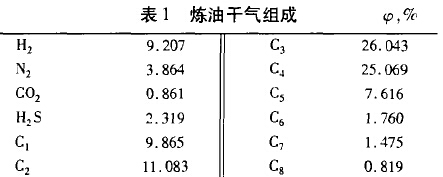

目前镇海炼化气柜储存的是各炼油装置排放的低压瓦斯气 ,主要来自延迟焦化、重油催化和催化裂化装置,含有 H:,C,C,C,H 0等气体组分。其介质组成(以重油催化裂化装置的放空气为例)见表 1。

气柜作为可燃气体回收系统中的大型储气设备,其主要作用是将装置正常生产时排放的尾气收集起来,以便采用不同的方式回收、利用。在装置非正常运行时,由于一次性排放的可燃气体量较大,气柜可起缓冲作用,使火炬对排放气的处理时间延长。各主要装置排放的低压瓦斯气通过系统管网送人气柜,经气柜缓冲储存后由压缩机加压,随后送人全厂的高压瓦斯系统作为部分装置的燃料。

干式气柜结构类似于内浮顶油罐,主要由柜壁和活塞两部分组成。随系统来气量和用气量的变化,气柜的活塞也随之升降。活塞一直上浮在瓦斯之上,气柜柜壁与活塞之间用密封油密封。气柜的压力是恒定的,温度为常温。对于干式气柜,活塞油槽及密封机构是决定气柜能否长周期安全运行的关键部件,其密封机构、密封油的物理及化学状态对气柜的安全平稳运行有着重要的影响。

活塞密封机构由弹簧压紧机构 、隔舱密封装置 、帆布密封及悬挂装置、滑板牵引装置和活塞油槽排水装置等组成,形成一个弹性的密封环 ,通过弹簧压紧机构将活塞周边密封油舱中的主帆布及其中的圆木顶靠在滑板上,并使滑板与柜体侧板之间保持较小间隙,形成密封油膜,达到密封效果,油槽 内密封油压力一般为柜内燃气压力 的1.3~2倍。密封机构见图 1。

干式气柜原本设计应用于钢厂和煤气行业用来储存煤气,其结构均根据煤气的特性来设计。由于炼油低压瓦斯介质的特殊性 ,其中 C以上烃类和 HS成分易溶于密封油中,导致密封油的闪点急剧降低 j,造成密封油粘度的下降和金属腐蚀的加剧 ,密封油质量逐渐恶化 ,长期使用不仅影响其密封性能,造成瓦斯泄漏 ,并且会带来很大的安全隐患。

目前镇海炼化气柜储存的是各炼油装置排放的低压瓦斯气 ,主要来自延迟焦化、重油催化和催化裂化装置,含有 H:,C,C,C,H 0等气体组分。其介质组成(以重油催化裂化装置的放空气为例)见表 1。

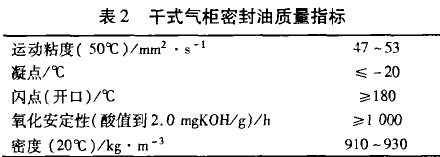

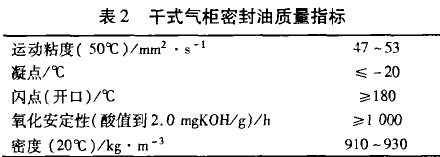

当前干式气柜采用的密封油一般以深度精制的石油减压馏分油为基础油,加人抗氧、防锈及降凝等添加剂调合而成。其质量指标 (设计指标)满足表 2的要求 :

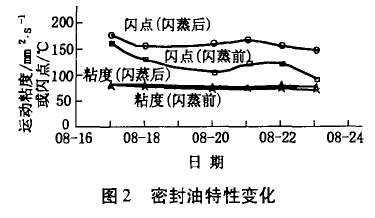

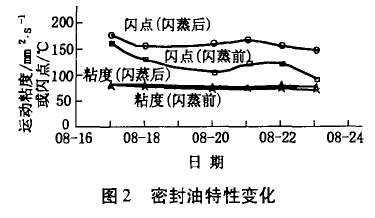

镇海炼化 30dam 气柜从 2002年 8月投用,投用初期其密封油特性变化如图 2。运行一年半后 ,气柜密封油的特性参数变为:5O℃运动粘度34.32mm/s;2Occ密度 879.0kg/m ;闪蒸后 闪点(开口)88℃;硫质量分数 0.7345%;酸值 0.22mgKOH/g。

分析上述结果,可以得知由于瓦斯气中 C以上烃类和 HS成分的溶解 : ’

(1)致使气柜密封油的闪点迅速下降,目前,气柜密封油的闪点只能维持在 8O℃左右。闪蒸设施投用之前,曾一度下降到 4Occ左右,不仅影响气柜密封性能,而且带来了严重的安全隐患

对正常的活塞顶检查带来较大的风险,因此只能依靠频繁更换密封油来维持正常的运行。

(1)致使气柜密封油的闪点迅速下降,目前,气柜密封油的闪点只能维持在 8O℃左右。闪蒸设施投用之前,曾一度下降到 4Occ左右,不仅影响气柜密封性能,而且带来了严重的安全隐患

对正常的活塞顶检查带来较大的风险,因此只能依靠频繁更换密封油来维持正常的运行。

(2)导致密封油粘度的降低 ,使密封油膜厚度减小,密封效果变差,气体从滑板与柜壁间隙泄漏;同时密封油从柜壁板流下时容易飘散,使活塞上下方的油液飞溅加剧,导致密封油异 常损耗加大。

(3)加剧了对金属构件的腐蚀。纯粹密封油中溶解的硫化物对钢材的腐蚀影响不大,但在于式气柜设计中,为保持密封油的流动性以及便于油内水份分离和油垢的沉淀,在气柜底部油沟中

保持有 380mm左右的水层 ,再加上介质溶于油中的水分,形成了 H:s—CO:一H:0电化学腐蚀 ,对管道、柜壁、弹簧压紧机构等金属部件造成严重腐蚀。腐蚀物首先导致密封油抗乳化性能降低,进一步增大密封油中水含量。其次腐蚀物有相当一部分通过密封油循环进入活塞油槽,沉积在帆布兜和弹簧套筒之中。另外 ,水进入密封帆布兜中后 ,积水不会从帆布下渗出进入底部油沟(事实上浸油帆布的渗透性非常差 ),弹簧和套筒几乎全在含硫污水,弹簧腐蚀更加厉害。如此恶性循环.使弹簧压紧机构中的弹簧和套筒之间被腐蚀物填死 ,至使弹簧丧失弹性,无法发挥压紧滑板的效能,再加上滑板上部牵引机构的销腐蚀,会使压块错位,起不到平衡作用,导致密封机构失效。该公司原有 20dam 的气柜已多次出现过这样的情况 ,运行后期几乎所有的弹簧都已锈蚀、卡死。

保持有 380mm左右的水层 ,再加上介质溶于油中的水分,形成了 H:s—CO:一H:0电化学腐蚀 ,对管道、柜壁、弹簧压紧机构等金属部件造成严重腐蚀。腐蚀物首先导致密封油抗乳化性能降低,进一步增大密封油中水含量。其次腐蚀物有相当一部分通过密封油循环进入活塞油槽,沉积在帆布兜和弹簧套筒之中。另外 ,水进入密封帆布兜中后 ,积水不会从帆布下渗出进入底部油沟(事实上浸油帆布的渗透性非常差 ),弹簧和套筒几乎全在含硫污水,弹簧腐蚀更加厉害。如此恶性循环.使弹簧压紧机构中的弹簧和套筒之间被腐蚀物填死 ,至使弹簧丧失弹性,无法发挥压紧滑板的效能,再加上滑板上部牵引机构的销腐蚀,会使压块错位,起不到平衡作用,导致密封机构失效。该公司原有 20dam 的气柜已多次出现过这样的情况 ,运行后期几乎所有的弹簧都已锈蚀、卡死。

受上述几个方面的综合影响,在运行后期,气柜的运行工况日益恶化,最终使油封建立不起来,同时因活塞各油槽的油量不同,致使活塞失去平衡,造成活塞偏转,各个导轮受力不匀,容易引起卡或偏的现象。在活塞上下运行时,导轮和防回转装置与立柱发生摩擦、碰撞,严重影响到设备的安全运行 。

3 曼型气柜设计、操作、管理中的问题与对策

由于炼油低压瓦斯介质的特殊性决定了干式气柜的结构设计和操作运行管理上必须满足其特殊的要求,保证干式气柜用于炼油厂低压瓦斯气储存的可靠性。

(1)分析密封油闪点和粘度降低的原因,一般密封油的基质成分具有较好的热稳定性,将其加热使水分和低沸点溶解物蒸发出去是一个有效途径口。因此稀油密封型干式气柜在炼厂气储

存条件下必须增设密封油闪蒸工艺装置,以处理稀油的闪点、粘度降低等问题 ,镇海炼化在 2002年新增一套闪蒸装置并取得了一定成效 ,闪点一般能提高 35~50 。

由于炼油低压瓦斯介质的特殊性决定了干式气柜的结构设计和操作运行管理上必须满足其特殊的要求,保证干式气柜用于炼油厂低压瓦斯气储存的可靠性。

(1)分析密封油闪点和粘度降低的原因,一般密封油的基质成分具有较好的热稳定性,将其加热使水分和低沸点溶解物蒸发出去是一个有效途径口。因此稀油密封型干式气柜在炼厂气储

存条件下必须增设密封油闪蒸工艺装置,以处理稀油的闪点、粘度降低等问题 ,镇海炼化在 2002年新增一套闪蒸装置并取得了一定成效 ,闪点一般能提高 35~50 。

(2)对于活塞上密封油飞溅问题,在满足供油量的基础上,尽量减少密封油泵单位时间的供油量,以减少密封油动能。活塞上飞溅的密封油应及时进行回收,减少异常损耗,至于活塞下飞溅问题,在煤气柜中,也可以通过回收来解决。但因炼油瓦斯中带凝缩油,特别在生产装置非正常时带液非常严重 ,如回收将严重影响密封油性质,因此只能通过定期加油来解决。

(3)对于介质中硫化物的腐蚀,第一采取闪蒸措施脱硫,以免腐蚀设备。其次在活塞上增设沉淀油箱和过滤设施,减少油垢在帆布中的沉淀,并定期分离出帆布内积水。同时针对介质为瓦斯的情况,应考虑对弹簧套筒结构、材质或外镀的方法进行改进(对于煤气气柜,一般为镀锌或镀铬),以提高防腐蚀性能,减少油垢在套筒内沉积。

(4)要高度重视活塞油槽液位控制的重要性。一般煤气气柜中活塞油槽液位是依靠油站油箱的液位来启动密封油泵进行调节。在炼油尾气回收中,由于密封油异常损耗加大,无法确保正常

运行所需的正常液位,需要通过仪表联锁来解决。在 30dam 气柜设计中,在活塞油槽增设了高低液位报警系统 ;当活塞油槽出现低液位报警时,开密封油泵补充密封油,以满足气柜的安全运行。

运行所需的正常液位,需要通过仪表联锁来解决。在 30dam 气柜设计中,在活塞油槽增设了高低液位报警系统 ;当活塞油槽出现低液位报警时,开密封油泵补充密封油,以满足气柜的安全运行。

(5)加强气柜运行过程中的日常检查。在条件允许的情况下,建议要经常下到活塞顶进行检查,主要 内容为:观察防回转装置与柱面的间隙,活塞的倾斜、导轮的偏移和润滑情况,活塞油槽中油位的变化。一般每天查看活塞的运行情况,每两周下到活塞上检查,并及时调整导轮的间隙。同时要加强柜区巡检,做好泵站油水分离工作,记录油泵运行时问和启动次数。 日常的活塞密封机构的状态可以通过每天油泵起动次数来确认。如油泵运行时间稳定,则活塞密封机构也基本完好;如油泵运行异常;则要及时进行检查确认,采取必要的措施。宁波地区夏季平均气温是 29~C,每天每台油泵运行 48~72次,每次运行 8~10arin基本属于正常;冬季平均气温是 0℃,每天每台油泵运行 36~60次,每次运行 15~20rain基本属于正常 。

(6)严格按客观要求选择密封油。炼厂气造成闪点降低是影响安全生产的重要因素之一。因此,矿物 型密封 油不是 炼厂 气理 想 的密 封材料…,只能通过密切监测、缩短换油周期和在线再生来保证安全生产。密封油的成份不同,质量就不同,影响程度也就不同,因此从理论上可以探寻一种既能满足密封油的要求 ,又受炼厂气轻组分影响较小的密封油。目前要尽可能选用直馏组分调合密封油以延缓氧化变质。

(7)采取设备本体的防腐蚀措施 ,特别是气柜底部油槽和油水分离器内壁及内构件 ,按底面处理一环氧煤沥青玻璃鳞片底漆二道一环氧煤沥青玻璃鳞片面漆二道工序进行施工,减少油品与金属的接触,延长密封油的使用周期。

(7)采取设备本体的防腐蚀措施 ,特别是气柜底部油槽和油水分离器内壁及内构件 ,按底面处理一环氧煤沥青玻璃鳞片底漆二道一环氧煤沥青玻璃鳞片面漆二道工序进行施工,减少油品与金属的接触,延长密封油的使用周期。

- 上一篇:干式气柜在应用中应注意的问题 2015/11/11

- 下一篇:曼型稀油密封干式气柜在炼厂气回收中存在的问题与建议 2015/11/10