燕化炼油装置瓦斯系统的改造及效果

多年来,低压瓦斯气的回收措施一直不完善,每年有2 ~ 3 万吨瓦斯气被排放到火炬,既浪费能源,又污染大气。

1998 年5 月,投资 2200 万元对瓦斯系统进行了改造。经过近一年来的不断完善和运行,取得了较好的经济效益和社会效益。

1 瓦斯系统简介

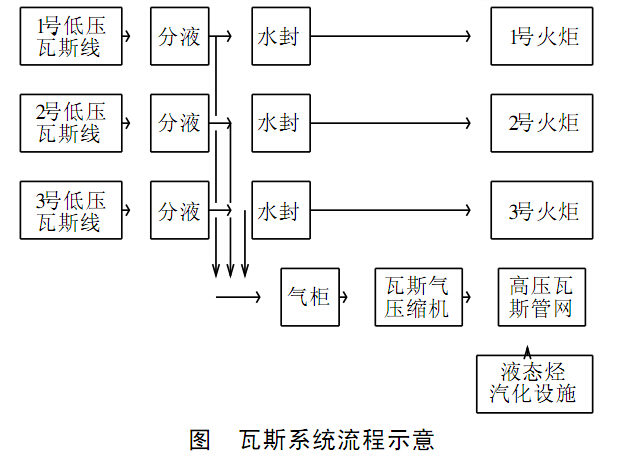

如图所示,自外管网来的1 、 2 、 3 号线低压瓦斯气各自经分液后进入气柜,再由压缩机加压成高压瓦斯气,经缓冲罐后进入高压瓦斯系统,然后输往各装置燃烧使用。

在三条线中,任意一条线的低压瓦斯气冲破其水封罐的水封压力时,均将排往相应的火炬去燃烧。

当高压瓦斯管网的压力降低时,即自动打开液态烃的调节阀,液态烃用换热器加热汽化,经分离后补入高压瓦斯管网。

2 瓦斯系统的改造内容

2. 1 增设20000m3干式气柜

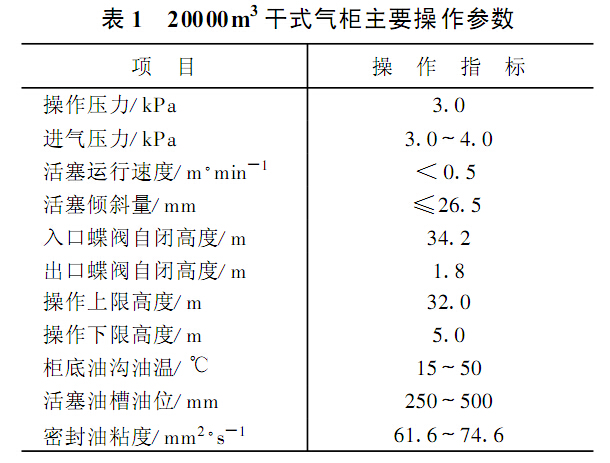

燕化炼油事业部曾在1980 年建成投用了一台10000m3湿式气柜,用于回收瓦斯气,使用一段时间后,因腐蚀严重、升降障碍等原因而被迫停用。本次改造,采用了 20000m3

稀油密封干式气柜。干式气柜较湿式气柜有很多优点: 节约占地面积、基础易于处理、储气干燥、密封油冰点低、使用寿命长等。干式气柜主要操作参数见表1。

2. 2 增设一台1200m3/h螺杆压缩机

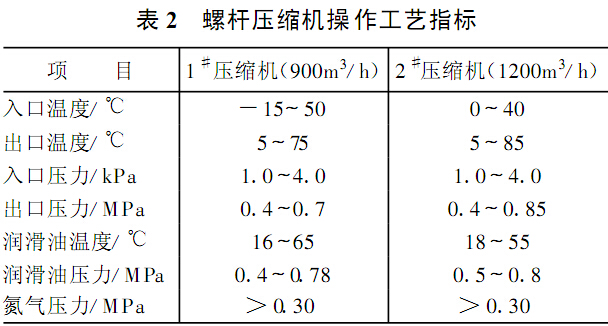

瓦斯压缩机的作用是将低压瓦斯气压缩为0. 4 ~ 0. 7MPa的高压瓦斯气,通过高压瓦斯气管网输送到生产装置,供加热炉和锅炉燃用。压缩机房内原有一台 900m3

/h 螺杆压缩机和一台750m3/h 往复压缩机,往复压缩机因多年失修,不能运行, 本次改造将其拆除, 在原位安装一台1200m3/h 螺杆压缩机。两台螺杆压缩机回收瓦斯气的能力为20000t/ a 。两台螺杆压缩机操作的工艺指标见表2。

2. 3 改造1 #火炬的筒体

1#火炬原为一催化装置的配套火炬, 2#火炬为二催化装置的配套火炬。随着第三套催化裂化装置的建成,为了不增加火炬的数量,节约投资,易于管理,需将二催化与三催化的低压排放共同进入1#火炬,而一催化的低压排放进入2 #火炬,这使得 1#火炬的排放能力不足。本次改造,火炬头采用节能型火炬头, 长明灯喷嘴直径为 1.5mm; 1#火炬的筒体由 DN600 加粗至DN800 ,以满足二、三催化的排放要求。

2. 4 加强计量和自控水平

( 1) 改造前,低压瓦斯的排放、回收以及液态烃补入的数量均为平衡量,缺乏准确性,给计量、统计、管理带来了诸多不便。本次改造,在瓦斯压缩机的出口和瓦斯加压站的出口均装有涡轮流量计,可显示瓦斯回收及液态烃补入的累计数量; 由于排放至火炬的低压瓦斯气的流速变化范围大,气体的成分复杂,所以该气体流量的检测采用了Panamet ric超声波火炬气质量流量计,可指示火炬气流速、体积流量以及质量流量的瞬时值和累积值。

( 2) 可靠的火炬自动点火控制系统是实现消灭火炬目标的必要条件。本次改造,除对原有的爆鸣点火系统进行完善外,还采用了S9000 系列的小型过程控制系统来实现火炬的自动点火。

( 3) 有关气柜与压缩机的主要工艺参数采用联锁控制。

2. 5 改造高压瓦斯系统外管

改造前,高压瓦斯管网以瓦斯加压站处为界限,分为南北两区,南区为 DN300 管线, 北区为DN150管线,因北区瓦斯管线较细,而产瓦斯大户二催化、三催化装置均座落在北区,会使全厂各装置的产气和用气受到影响。本次改造, DN300的北区新高压瓦斯管线由瓦斯加压站接至厂际管廊,引至北区各装置,并与DN150 北区老管线一起形成北区环线。

2. 6 完善瓦斯加压站流程并扩大液态烃汽化能力

在原流程中,加压站的液态烃来源为一、二催化装置,当两套装置停工或事故状态时,液态烃供给中断。本次改造,将气分老球罐区作为加压站液态烃的来源,液态烃的供给采用专罐专线专泵的形式,从而提高了加压站的可靠性。

3 系统改造后出现的问题及改进措施

3. 1 气柜

干式气柜密封油的充装数量为50 吨,密封油的下面有34 吨的水垫层,投用一段时间后,便发生了严重的油水乳化现象。

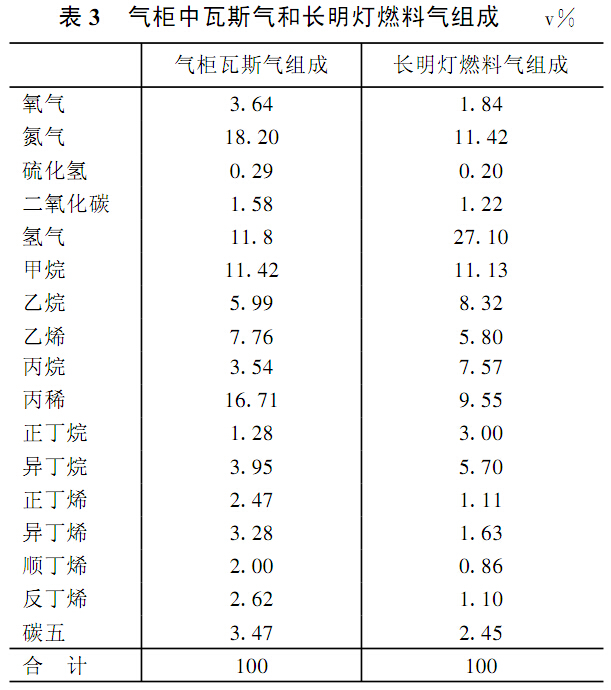

此外,由于气柜中所储瓦斯气含有碳五、碳四等组分( 瓦斯组分见表 3),这些组分会部分溶入密封油中,当环境温度低时更为严重,这使得气柜在投用不久,即出现密封油粘度和闪点下降的现象,影响气柜的正常运行,并存在很大的安全隐患。

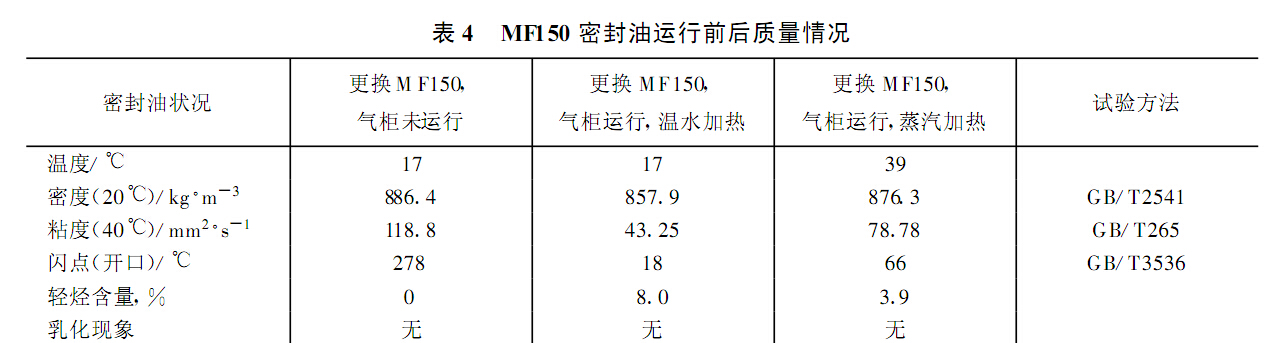

针对以上情况,将原装密封油及水垫层全部清掉,更换为燕炼自行研制生产的MF150 气柜密封油,共85 吨,不再设水垫层,避免了油水乳化。但在较低的温度下,粘度和闪点仍很低,为此将底部油沟密封油加热器的加热介质由原设计的70℃温水改为 200℃的低压蒸汽,这样提高了密封油的温度,减少了轻烃在密封油中的溶解,密封油闪点有所提高,粘度也接近控制指标。

由表4 可见,现密封油的质量有了一定的改进,能够满足气柜运行的需要,但闪点仍较低,加热方式还需要改造。目前,正在继续摸索,以进一步提高密封油的质量。

3. 2 长明灯

燕炼长明灯燃料较重( 组成见表 3),不易汽化,有时长明灯燃料呈液态从喷嘴处流出,影响火炬的正常运行,长明灯也偶尔被大风吹灭。故在检修时将长明灯燃料气管线进行全线保温和伴热,并将喷嘴孔径由1 . 5mm 扩为4. 0mm ,现在虽然长明灯瓦斯用量有所增加,但燃烧状态良好,增加了可靠性。

3. 3 高压瓦斯系统

1998 年 6 月,燕炼 200 万吨/年重油催化裂化装置开车成功。该装置具有较高的干气收率,瓦斯大量增加,而装置加热炉和锅炉的瓦斯火嘴相对较少,燃用瓦斯数量有限,致使高压瓦斯管网长期在 0. 65 ~ 0. 75MPa的高压力下运行,这时不能开压缩机将低压管网的瓦斯打入高压管网,低压瓦斯只能排放火炬。

针对以上情况,应增大用气单位的瓦斯气用量。1998 年9 月,燕炼向燕化动力事业部一电站输出高压瓦斯气,至1999 年 4 月底,输出数量达23641 吨。同时,决定增加内部耗用燃料大户的瓦斯火嘴的比例,现部分装置的火嘴改造已完成,其它装置的火嘴改造将伺机进行,下一步,将逐步加大燕炼内部装置瓦斯气的燃用数量。

4 系统改造投用后的效果

通过对瓦斯系统的改造,瓦斯气的回收工作已经取得了一定的成效:

( 1) 当高压管网的压力适宜时,在装置正常生产的大部分时间里,使用气柜和两台螺杆压缩机回收瓦斯气,火炬排放明显减小。

( 2) 计量手段的加强,使回收与排放的瓦斯量以及液态烃的补入量能够做到心中有数,有助于管理; 自控水平的提高,既降低了操作人员的劳动强度,又加强了系统的安全性。

( 3) 瓦斯加压站改造后,提高了对高压管网压力的调节能力。1999 年 4 月 28 日,炼油装置意外停电,因装置突停致使高压管网压力骤降,紧要关头,加压站及时发挥了补压的作用,保证了装置的及时开工。

( 4)高压瓦斯管网的改造,理顺了高压瓦斯管线的流程,为装置燃用瓦斯气和消灭火炬,奠定了坚实的基础。

( 5)电子点火系统投用后,点燃火炬长明灯可在瞬间完成。

( 6)1999 年 1 ~ 4 月, 共回收利用瓦斯气3218 吨,较1998 年同期多回收利用瓦斯气 2905吨。所回收利用的瓦斯气供给装置燃用,可节约等量的燃料油,所以较去年同期增加的经济效益为242 万元( 燃料油的价格为833 元/吨)。

5 遗留问题探讨

( 1) 现装置产气量大于用气量,使得部分气体只好排放火炬。应加大加热炉和锅炉中瓦斯火嘴的使用比例,力争全部使用瓦斯火嘴,以充分利用瓦斯气,节约燃料油,降低加工费用。

( 2) 目前高压瓦斯的供给还不够稳定,因而装置还不可能全部烧瓦斯火嘴。特别是当催化装置发生故障时,高压管网的压力会急剧下降,严重影响燃用瓦斯装置的平稳运行。因此催化装置平稳运行已成为高压瓦斯管网压力平稳的关键。另外投用进京的天然气管线,也可对稳定高压瓦斯管网压力起到较好作用,从而达到装置全部使用瓦斯火嘴的目的。

( 3) 目前,瓦斯压缩机能力仍然不足。正常情况下,低压瓦斯的平均产量为 3130m3/h ,两台螺杆压缩机的能力只有 2100m3/h ,因此需再增设一台1200m3/h 的螺杆压缩机,以将装置正常情况下排放的瓦斯气全部回收。

- 上一篇:影响煤气柜密封油油水分离性的原因分析 2015/10/20

- 下一篇:稀油密封干式煤气柜的安装和调试 2015/10/19