焦炉煤气曼型柜密封油损耗综合防治

2015/11/16 10:54:40 点击: 文章来源:www.jshhcc.com

0 前 言

广东省韶关钢铁集团有限公司 (以下简称 “韶钢”)70000 m3焦炉煤气柜 2003年 12月 31日投入运行 ,属于曼型柜, 正 20边形, 其密封形式为金属滑板与稀油密封 ,贮气压力 5.0 ±0.15 kPa,活塞运行速度 0.5 ~ 1.0 m/s.它主要由侧板 、立柱、活塞 、活塞密封装置和底板组成.活塞与柜侧板内壁之间设有密封装置, 其间 (称活塞油沟 )充满密封油 .活塞密封装置可分为三部分 :金属滑块 、弹簧 、帆布.弹簧的弹性和伸缩性,能够适应侧板的凹凸变形 ,确保密封的严密性.曼型煤气柜是靠密封油来封住活塞下部的煤气 ,因此油封的高度必须满足煤气柜的运行压力 ,才能保证煤气柜的安全运行 .当外部管网煤气压力高于柜内煤气压力时, 活塞上升, 容积增大, 储存煤气;当外部管网煤气压力低于柜内煤气压力时活塞下降、容积减少 ,向管网供应煤气, 从而达到稳定管网压力的目的.因此 70 000 m3焦炉煤气柜几年来对于保证韶钢焦炉煤气供需平衡和混合煤气热值发挥了至关重要的作用.

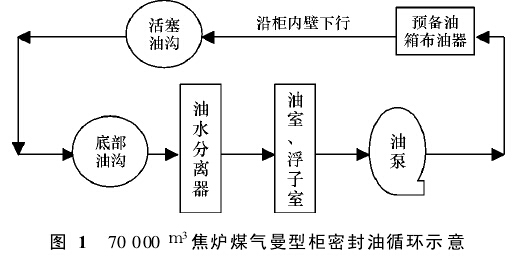

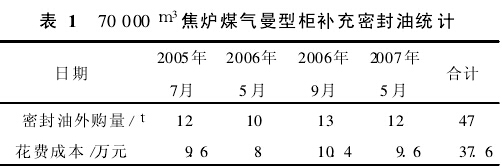

70000 m3焦炉煤气柜自投产运行后不久 ,其活塞油沟油位和底部油沟的油位比投产时有所降低,其油位总是达不到设计要求 :活塞油沟油位为 990±40 mm,底部油沟油位为 140 ±10 mm.在运行过程中尽管我们对油泵站内调节螺杆进行调节, 抬高底部油沟的水位,来减少底部油沟的存油量 ,从而确保活塞油沟油位不下降 ,来保证煤气柜的正常运行.这一措施取得的效果不够理想 , 最后不得采用补充新油的方式来保证煤气柜的安全运行.表 1是近几年来,补充新油量的统计表 .从表中可知 ,此焦炉煤气柜从 2005年就开始补充新油, 而且补充新油的频率越来越高, 从 2005 年 7月至2007年 5月 , 两年之内共补充新油 47 t, 花费 37.6万元 ,加大了生产成本和能源损耗.其耗油量之大,在国内曼型柜之中较为少见 .

广东省韶关钢铁集团有限公司 (以下简称 “韶钢”)70000 m3焦炉煤气柜 2003年 12月 31日投入运行 ,属于曼型柜, 正 20边形, 其密封形式为金属滑板与稀油密封 ,贮气压力 5.0 ±0.15 kPa,活塞运行速度 0.5 ~ 1.0 m/s.它主要由侧板 、立柱、活塞 、活塞密封装置和底板组成.活塞与柜侧板内壁之间设有密封装置, 其间 (称活塞油沟 )充满密封油 .活塞密封装置可分为三部分 :金属滑块 、弹簧 、帆布.弹簧的弹性和伸缩性,能够适应侧板的凹凸变形 ,确保密封的严密性.曼型煤气柜是靠密封油来封住活塞下部的煤气 ,因此油封的高度必须满足煤气柜的运行压力 ,才能保证煤气柜的安全运行 .当外部管网煤气压力高于柜内煤气压力时, 活塞上升, 容积增大, 储存煤气;当外部管网煤气压力低于柜内煤气压力时活塞下降、容积减少 ,向管网供应煤气, 从而达到稳定管网压力的目的.因此 70 000 m3焦炉煤气柜几年来对于保证韶钢焦炉煤气供需平衡和混合煤气热值发挥了至关重要的作用.

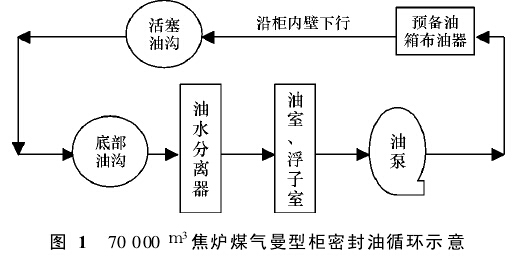

1 曼型柜密封油供油系统

曼型煤气柜的密封油供油系统包括:油泵站、油上升管和预备油箱、活塞油沟和底部油沟 .它们是一个密闭的油循环系统 ,见图 1.其密封油的循环路径为 :活塞油沟上的密封油沿着柜侧板流到底部油沟 ,经油泵站油水分离器进行油水分离, 分离后的油流入油室 、浮子室, 经齿轮泵将密封油送到预备油箱,经过短暂静置后 ,沿着侧板流到活塞油沟 ,活塞油沟里的油 ,阻止活塞以下柜内气体外泄 ,同时气柜活塞里的油也不停地流向底部油沟, 密封油循环流动,始终对柜内气体实施有效密封 .

2 存在问题曼型煤气柜的密封油供油系统包括:油泵站、油上升管和预备油箱、活塞油沟和底部油沟 .它们是一个密闭的油循环系统 ,见图 1.其密封油的循环路径为 :活塞油沟上的密封油沿着柜侧板流到底部油沟 ,经油泵站油水分离器进行油水分离, 分离后的油流入油室 、浮子室, 经齿轮泵将密封油送到预备油箱,经过短暂静置后 ,沿着侧板流到活塞油沟 ,活塞油沟里的油 ,阻止活塞以下柜内气体外泄 ,同时气柜活塞里的油也不停地流向底部油沟, 密封油循环流动,始终对柜内气体实施有效密封 .

70000 m3焦炉煤气柜自投产运行后不久 ,其活塞油沟油位和底部油沟的油位比投产时有所降低,其油位总是达不到设计要求 :活塞油沟油位为 990±40 mm,底部油沟油位为 140 ±10 mm.在运行过程中尽管我们对油泵站内调节螺杆进行调节, 抬高底部油沟的水位,来减少底部油沟的存油量 ,从而确保活塞油沟油位不下降 ,来保证煤气柜的正常运行.这一措施取得的效果不够理想 , 最后不得采用补充新油的方式来保证煤气柜的安全运行.表 1是近几年来,补充新油量的统计表 .从表中可知 ,此焦炉煤气柜从 2005年就开始补充新油, 而且补充新油的频率越来越高, 从 2005 年 7月至2007年 5月 , 两年之内共补充新油 47 t, 花费 37.6万元 ,加大了生产成本和能源损耗.其耗油量之大,在国内曼型柜之中较为少见 .

3 问题分析

由于煤气柜活塞下部的煤气完全依靠活塞油沟的油封来封住 ,因此活塞油沟油位的高低,直接影响着煤气柜的安全运行.影响曼型柜循环密封油减少(消耗 )的主要因素有以下几点 .

3.1 密封油伴水排出

密封油在循环过程中与煤气接触 ,其中溶解有煤气中的杂质 ,导致油水分层不明显,从而引起油泵站中油水分离器的分离效果不好 , 导致一部份油在油水分离后随水排出, 或者是在定期更换底部油泵内的水时,随水排出 .这一部份密封油, 脱离了密封油的循环系统,从而导致密封油变少 .但从我们日常的观察 ,这方面导致密封油的消耗量还是比较少的 .

3.2 密封油飞溅到活塞面

当底部油沟内的油位达到设计值时 , 底部油沟的油自流到油泵站, 经油泵站油水分离器进行油水分离,分离后的油流入油室、浮子室;当浮子室的油位达到一定高度时,油泵自动启动,将密封油送到预备油箱 ,经过短暂静置后, 沿着侧板流到活塞油沟,密封油沿柜内壁下行时产生飞溅, 造成活塞面及导轮支架回廊油污严重 ,活塞面积油严重,不仅作业环境差,安全系数低而且油耗大.

当底部油沟内的油位达到设计值时 , 底部油沟的油自流到油泵站, 经油泵站油水分离器进行油水分离,分离后的油流入油室、浮子室;当浮子室的油位达到一定高度时,油泵自动启动,将密封油送到预备油箱 ,经过短暂静置后, 沿着侧板流到活塞油沟,密封油沿柜内壁下行时产生飞溅, 造成活塞面及导轮支架回廊油污严重 ,活塞面积油严重,不仅作业环境差,安全系数低而且油耗大.

经过分析,密封油沿柜内壁下行时,产生飞溅的主要原因是密封油下行时流速过大.而流速过大的原因是活塞密封性能不好 ,导致油泵站两台油泵同时启动 ,或者是由于预备油箱内布油器的布油孔的大小和数量以及收油板设计不合理造成的 .

3.3 密封油飞溅到中央底板

活塞油沟内的密封油沿煤气柜侧板内壁下行,流到煤气柜底部油沟过程中 ,密封油沿柜内壁下行时产生飞溅 ,密封油飞溅到煤气柜中央底板.导致密封油脱离密封油的的循环系统.分析认为造成密封油沿柜内壁下行时产生飞溅的主要原因是密封油下行时流速过大.而流速过大的原因是活塞密封性能不好.随着煤气柜运行时间加大, 密封油与焦炉煤气的不断接触 ,密封油中含水和杂质量增加 、从而引起密封机构的弹簧和金属滑块的腐蚀磨损 , 再加上侧板变形 ,导致煤气柜活塞密封机构的密封性能变差 ,造成密封油泄漏量大 , 从而引起密封油在下行期间形成水帘飞溅到煤气柜的中央底板上, 脱离了煤气柜密封油的循环系统 .从而导致需要不断补充新油 .

活塞油沟内的密封油沿煤气柜侧板内壁下行,流到煤气柜底部油沟过程中 ,密封油沿柜内壁下行时产生飞溅 ,密封油飞溅到煤气柜中央底板.导致密封油脱离密封油的的循环系统.分析认为造成密封油沿柜内壁下行时产生飞溅的主要原因是密封油下行时流速过大.而流速过大的原因是活塞密封性能不好.随着煤气柜运行时间加大, 密封油与焦炉煤气的不断接触 ,密封油中含水和杂质量增加 、从而引起密封机构的弹簧和金属滑块的腐蚀磨损 , 再加上侧板变形 ,导致煤气柜活塞密封机构的密封性能变差 ,造成密封油泄漏量大 , 从而引起密封油在下行期间形成水帘飞溅到煤气柜的中央底板上, 脱离了煤气柜密封油的循环系统 .从而导致需要不断补充新油 .

4 综合防治措施

由于70000m3焦炉煤气曼型柜存在柜体侧板变形大 ,密封机构因腐蚀导致密封性能较差,而当时韶钢焦炉煤气紧缺,短时间内无法安排其检修 ,因此2007年我们结合该柜的运行现状 , 在确保煤气柜安全运行条件下,采取了以下措施 ,从而达到减少密封油补给量的目的 .

由于70000m3焦炉煤气曼型柜存在柜体侧板变形大 ,密封机构因腐蚀导致密封性能较差,而当时韶钢焦炉煤气紧缺,短时间内无法安排其检修 ,因此2007年我们结合该柜的运行现状 , 在确保煤气柜安全运行条件下,采取了以下措施 ,从而达到减少密封油补给量的目的 .

4.1 合理操作减少密封油泄漏量

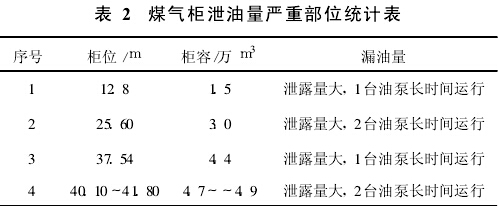

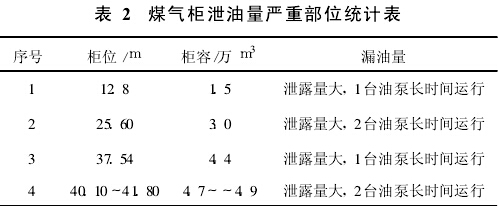

在日常操作与气柜日常维护中 , 7万 m3焦炉煤气曼型柜存在几处密封油泄漏量比较大的区域, 见表 2.这几个区域主要是由于煤气柜侧板变形, 再加上密封机构滑板腐蚀,弹簧变形,使得气柜的密封性能变差,导致密封油泄漏量大 .为了确保煤气柜的正常运行,减少密封油的飞溅, 我们采取 “在气柜进出气操作中 ,避开活塞停留在漏油量大的区域 ”的措施, 取得了很好的效果.

4.2 把中央底板的密封油 “循环 ”起来

为了充分发挥煤气柜调节管网的能力, 煤气柜内活塞经常全行程运行, 从而导致密封油飞溅更厉害.活塞面积聚的密封油可以人工在活塞面进行回收.但活塞以下密封油飞溅更厉害 ,中央底板积聚了更多的密封油 ,而活塞下部是煤气区,不能采取任何收取措施 ,从而造成密封油在中央底板越积越多 ,不能回收利用.

在日常操作与气柜日常维护中 , 7万 m3焦炉煤气曼型柜存在几处密封油泄漏量比较大的区域, 见表 2.这几个区域主要是由于煤气柜侧板变形, 再加上密封机构滑板腐蚀,弹簧变形,使得气柜的密封性能变差,导致密封油泄漏量大 .为了确保煤气柜的正常运行,减少密封油的飞溅, 我们采取 “在气柜进出气操作中 ,避开活塞停留在漏油量大的区域 ”的措施, 取得了很好的效果.

为了充分发挥煤气柜调节管网的能力, 煤气柜内活塞经常全行程运行, 从而导致密封油飞溅更厉害.活塞面积聚的密封油可以人工在活塞面进行回收.但活塞以下密封油飞溅更厉害 ,中央底板积聚了更多的密封油 ,而活塞下部是煤气区,不能采取任何收取措施 ,从而造成密封油在中央底板越积越多 ,不能回收利用.

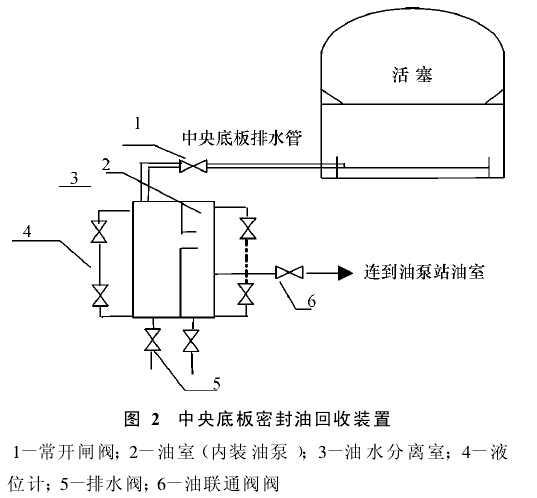

为了达到中央底板密封油循环利用的目的, 我们利用中央底板的排水管,对其进行技术性改造 ,改造成中央底板密封油的回收装置, 见图 2.在中央底板排水管 (柜体外)外端加装一个油水分离器, 分离后的油,经油泵加压送至油泵站油室, 进行循环利用.此装置解决了中央底板密封油不能回收的难题.经过近一年的试运行, 取得了良好的效果 , 从 2007年至今, 从中央底板回收了约 50 t密封油 , 也没有外购新油 ,满足了 70 000 m3焦炉煤气曼型柜的正常运行.

5 取得的效益

通过以上综合措施 ,减少了密封油飞溅到活塞面和中央底板造成的密封油损耗, 而且中央底板密封油回收装置的投入使用, 使密封油得以循环利用 ,解决了密封油不足,需年年外购新油的难题,每年可节约成本约 18万元 ,取得了可观的经济效益 ,而且也大大地减少了伴有油的外排水, 从而更好地保护了环境 .

6 结 语

虽然我们采用了一些有效措施, 来减少韶钢70000 m3焦炉煤气曼型柜密封油的补给量 ,取得了一定的效果 ,但是密封油飞溅的主要因素是柜体侧板变形大、密封机构密封性能较差 .更换密封机构,纠正侧板变形是全面治理密封油飞溅的关键 ,有必要利用 70 000 m3焦炉煤气曼型柜检修机会, 对密封机构中腐蚀磨损严重的金属滑块、弹簧装置 、帆布等进行更换 ,对部分侧板变形进行校正,从而确保煤气柜密封机构的密封性能满足生产运行要求 ,降低密封油泄漏量和流速 , 有效地减少密封油下行过程中造成的飞溅问题.

4.3 改造收油板增大收油面

在运行过程中发现:气柜原设计收集板面积严重不足,造成大量密封油落于油沟之外 .为了减少密封油飞溅到活塞面造成的损失 .我们对收油板进行合理改造 , 在原有的基础上对收油板加宽加长

500 mm, 并增加收油板的倾斜度 (增加 5°), 从而使飞溅的密封油更有效地收集在板面, 并且更快更好的进入活塞油沟而不至于飘落到活塞面.在运行过程中发现:气柜原设计收集板面积严重不足,造成大量密封油落于油沟之外 .为了减少密封油飞溅到活塞面造成的损失 .我们对收油板进行合理改造 , 在原有的基础上对收油板加宽加长

5 取得的效益

通过以上综合措施 ,减少了密封油飞溅到活塞面和中央底板造成的密封油损耗, 而且中央底板密封油回收装置的投入使用, 使密封油得以循环利用 ,解决了密封油不足,需年年外购新油的难题,每年可节约成本约 18万元 ,取得了可观的经济效益 ,而且也大大地减少了伴有油的外排水, 从而更好地保护了环境 .

6 结 语

虽然我们采用了一些有效措施, 来减少韶钢70000 m3焦炉煤气曼型柜密封油的补给量 ,取得了一定的效果 ,但是密封油飞溅的主要因素是柜体侧板变形大、密封机构密封性能较差 .更换密封机构,纠正侧板变形是全面治理密封油飞溅的关键 ,有必要利用 70 000 m3焦炉煤气曼型柜检修机会, 对密封机构中腐蚀磨损严重的金属滑块、弹簧装置 、帆布等进行更换 ,对部分侧板变形进行校正,从而确保煤气柜密封机构的密封性能满足生产运行要求 ,降低密封油泄漏量和流速 , 有效地减少密封油下行过程中造成的飞溅问题.

- 上一篇:实施30万m3高炉煤气柜在线运行,降低煤气放散率 2015/11/17

- 下一篇:干式气柜的风险控制 2015/11/16