气柜维修停开工火炬排放原因分析

2015/8/11 11:28:18 点击: 文章来源:www.jshhcc.com

中国石油化工有限公司沧州分公司主要生产装置有 350 万 t/a 常减压( 1997 年) 、120 万 t/a 催化裂化( 2001 年) 、120 万 t/a 延迟焦化( 2010 年50 万 t / a的 1 炉 2 塔改为 2 炉 4 塔) 、160 万 t / a 汽柴油加氢装置( 2011 年) 、15 万 t/a 催化重整( 1998年) 、90 万 t/a 汽油吸附脱硫( 2009 年) 、20000m3/ h 干气制氢装置( 2010 年) 、30 万 t/a 气体分馏装置( 2001年) 、5 万 t/aMTBE 装置( 2010 年) 、2 万 t/a 硫磺回收装置( 2010 年) ,以及其他配套干气脱硫、液化气脱硫、聚丙烯装置等。瓦斯气回收装置为 20000m3的气柜维修以及其配套系统。

该公司瓦斯气体产生的主要装置是催化裂化和延迟焦化装置,其他各装置产生的能直接回收的瓦斯气体进上两装置吸收稳定系统。常减压装置初常顶瓦斯和气体分馏装置的碳二组分进催化吸收稳定系统,然后随催化干气一起去干气脱硫装置,二部的催化重整装置、汽油吸附脱硫、汽柴油加氢装置的瓦斯气体进焦化吸收稳定系统随焦化干气一起去制氢湿脱装置。各装置少量低压瓦斯不能直接回收,由气柜进行回收。气柜主要回收各装置排放的、未被回收的瓦斯,以及为维持瓦斯管网系统压力平衡而返回气柜。气柜回收后经压缩机升压后再返回燃料瓦斯管网,气柜大小直接决定着瓦斯系统缓冲空间的大小。

该公司第 31 生产周期自 2010 年 10 月开始,到 2013 年 8 月 20 日已经正常运行 1033d,装置运行到末期,设备故障较多,尤其是气柜。气柜气囊已经应用了 9a,接近超期服役,2012 年 11 月份气柜出现泄漏,经修补后运行,到 2013 年 4 月份,气柜又发生泄漏,经过处理后,要求气柜柜位不超过8m 运行,到 7 月份又提出气柜柜位控制在 3 ~ 5m。

1 瓦斯平衡现状

1. 1 正常生产时瓦斯平衡情况

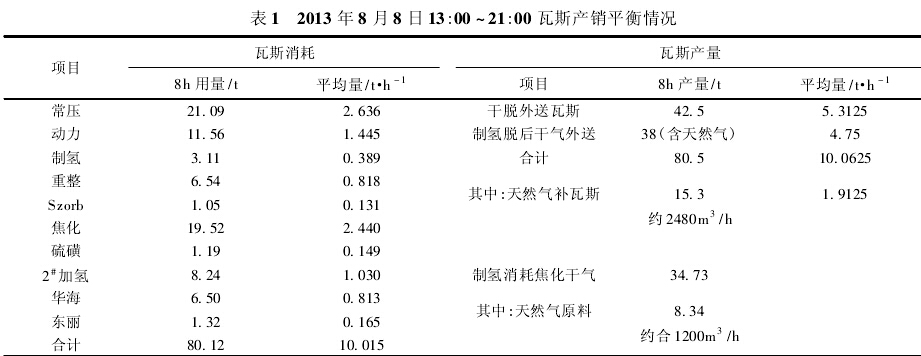

目前,由于产品质量升级,制氢装置由原来的低负荷运行变为满负荷生产,全厂瓦斯处于不足的状态,自 2013 年 3 月份开始,天然气进厂。2013年 8 月 8 日 13: 00 ~21: 00 瓦斯产销平衡情况如表1 所示。

目前,由于产品质量升级,制氢装置由原来的低负荷运行变为满负荷生产,全厂瓦斯处于不足的状态,自 2013 年 3 月份开始,天然气进厂。2013年 8 月 8 日 13: 00 ~21: 00 瓦斯产销平衡情况如表1 所示。

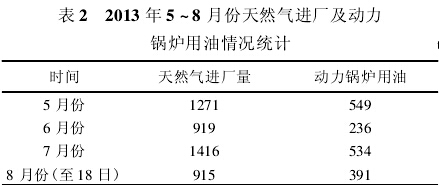

正常生产时,炼油产生的瓦斯气体供不需求,动力锅炉需要烧部分油浆,2013 年 5 ~8 月份天然气进厂及动力锅炉用油情况统计如表 2 所示。

1. 2 停工安排、要求及瓦斯平衡预测

根据总部安排,自 8 月 20 日开始有序停工进行检修。此次停工的要求是“安全、节能、绿色、环保、正点”。根据要求精神,编制停工方案,杜绝乱排乱放的现象,争取做到不放火炬。

停工瓦斯排放要求,催化装置、焦化装置根据分馏塔顶油气量逐步增大气压机入口反飞动流量,直至分馏塔顶油气量在可控范围之内( 如小于5000m3/ h)再停机,同时吸收稳定系统根据气柜高度情况进行有序撤压,争取将瓦斯气体全部进气柜回收。

焦化装置停工,焦化干气产量远超过其自身瓦斯消耗量,控制系统撤压速度,瓦斯不会过剩。焦化停工后加氢停工前,制氢原料以天然气为主,待加氢停工,不影响瓦斯平衡。待催化停工后,动力3 台锅炉全部产汽 130t / h 左右,预计消耗瓦斯超过11t / h,控制好催化装置撤压速度,能够将系统瓦斯气体全部回收。结合瓦斯产销表,理论估算停工期间瓦斯是不足的,需要天然气拟补瓦斯不足部分,能够实现不放火炬的目标,2007 年实现了停工不放火炬的目标。

1. 3 停工开工实际情况

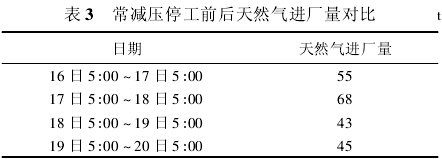

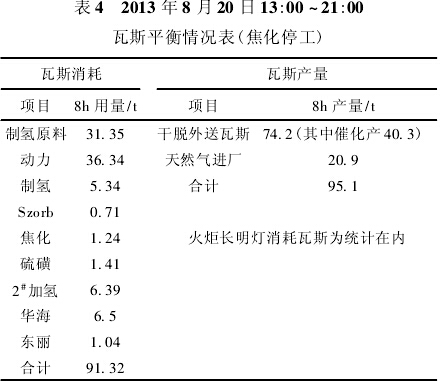

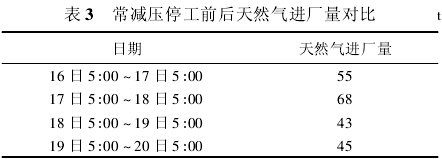

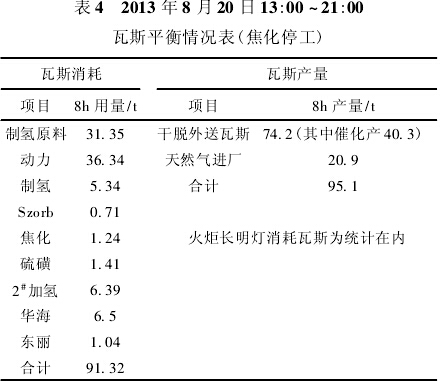

此次停工与历次停工最大不同之处是要求实现绿色环保停工,不允许现场排放。虽说要求变化,但是习惯因素未改,各个装置还是本着以往的停工进度进行展开( 72h 交出) ,为保进度,打乱了瓦斯平衡,虽说发电机做到了及时开停机,但超出其平衡能力,导致瓦斯多次、较长时间进火炬排放。常减压停工时,瓦斯平衡没有打破,瓦斯没有过剩,天然气进厂量减少( 见表 3) 。焦化停工后,由于焦化撤压造成焦化干气不干,制氢装置控制焦化干气原料量,为防止炉膛超温,大量使用天然气做原料。在此时间段内存在火炬排放和动力烧油现象。20 日火炬点配烧瓦斯、长明灯( 焦化、常压以及二部火炬线均改直排火炬) ,到 23 日,火炬火焰比较大。2013 年 8 月 20 日 13: 00 ~21: 00 瓦斯平衡情况如表 4 所示。

根据停工安排,原计划常减压装置( 20 日) 首先停工,然后是焦化( 21 日) 、加氢( 21 日) 、制氢( 22日) 、催化( 22 日) 停工。实际停工时各个装置均提前 1d 实施。

停工瓦斯平衡测算: 常减压装置是瓦斯消耗大户,工艺炉节省瓦斯约2. 6t/h,用于锅炉产汽,可以多产汽约30t/h,但是由于其停工后需要蒸汽吹扫,瓦斯消耗转移到动力锅炉去产汽,常压装置停工后,瓦斯系统不会因常压停工做成过剩。根据表 3可以看出: 常压停工后,瓦斯消耗量减少( 天然气进厂减少) 。

1. 3 停工开工实际情况

此次停工与历次停工最大不同之处是要求实现绿色环保停工,不允许现场排放。虽说要求变化,但是习惯因素未改,各个装置还是本着以往的停工进度进行展开( 72h 交出) ,为保进度,打乱了瓦斯平衡,虽说发电机做到了及时开停机,但超出其平衡能力,导致瓦斯多次、较长时间进火炬排放。常减压停工时,瓦斯平衡没有打破,瓦斯没有过剩,天然气进厂量减少( 见表 3) 。焦化停工后,由于焦化撤压造成焦化干气不干,制氢装置控制焦化干气原料量,为防止炉膛超温,大量使用天然气做原料。在此时间段内存在火炬排放和动力烧油现象。20 日火炬点配烧瓦斯、长明灯( 焦化、常压以及二部火炬线均改直排火炬) ,到 23 日,火炬火焰比较大。2013 年 8 月 20 日 13: 00 ~21: 00 瓦斯平衡情况如表 4 所示。

2. 1 装置停工瓦斯排放分析

装置停工时,由于蒸塔前期不能在塔顶放空,冷却系统照常运行,延长了塔器处理时间,而习惯性要求装置72h 交出,导致后续单元瓦斯排放加快。

装置停工时,由于蒸塔前期不能在塔顶放空,冷却系统照常运行,延长了塔器处理时间,而习惯性要求装置72h 交出,导致后续单元瓦斯排放加快。

1) 装置系统撤压过快,超过气柜的缓冲能力,气柜来不及回收,导致火炬排放。撤压速度过快,导致气柜液位变化较大,瓦斯不能及时回收。

5) 气柜泄露,也是火炬大的一个主要原因。不能高位运行,缓冲空间小,不易控制低压瓦斯排放量。

a. 焦化装置系统撤压过快。20 日 8: 50 焦化切四通,9: 10 停气压机,停机过早,导致大量气体进入火炬系统; 下午吸收稳定撤压过快,同时未通知调度( 可以提前降低气柜柜位) 。

b. 21 日中午 PSA 提前撤压( 未通知调度) 造成气柜过高,而且过快,在不到 30min 内压力撤完( 因天天然气中断,提前进入停工状态) 。

c. 催化装置吸收系统撤压从 1. 20MPa 撤到0. 65MPa 用时 4h,从 0. 65MPa 撤到 0. 08MPa 用时1. 5h。

4) 制氢装置停工后,天然气还在使用情况下将仪表拆除,管道粗,付线手阀不宜控制量,配烧酸性气使用天然气量偏大,造成火炬火焰较大。b. 21 日中午 PSA 提前撤压( 未通知调度) 造成气柜过高,而且过快,在不到 30min 内压力撤完( 因天天然气中断,提前进入停工状态) 。

c. 催化装置吸收系统撤压从 1. 20MPa 撤到0. 65MPa 用时 4h,从 0. 65MPa 撤到 0. 08MPa 用时1. 5h。

2) 焦化停工后,制氢装置由于受负荷和炉膛温度高,大量使用天然气,未及时经过调整,大量使用瓦斯气。焦化汽压机停机较早,使干气不干,影响制氢炉膛温度。

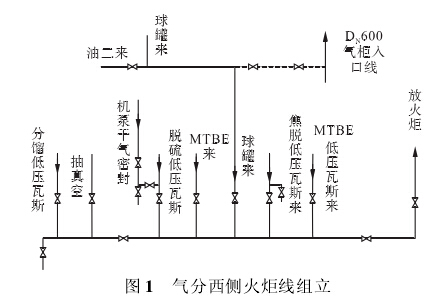

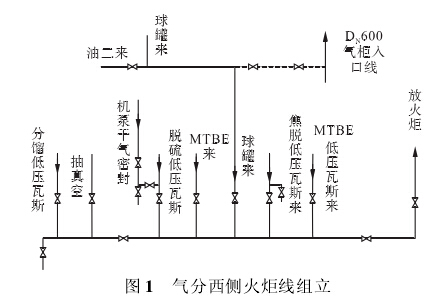

3) MTBE 火炬扫线( 赶进度) 与气分撤压冲突,气分一路火炬线提前转出( 22 日 6: 00,火炬线流程如图 1 所示) ,导致部分气分装置内的瓦斯气未进气柜回收; 同时导致液化气球罐撤压的瓦斯气直接排到火炬头( 约有 75t 液化气: 球罐有 3 个罐底液化气、油二 2 个罐底液化气以及系统管线) 。

3) MTBE 火炬扫线( 赶进度) 与气分撤压冲突,气分一路火炬线提前转出( 22 日 6: 00,火炬线流程如图 1 所示) ,导致部分气分装置内的瓦斯气未进气柜回收; 同时导致液化气球罐撤压的瓦斯气直接排到火炬头( 约有 75t 液化气: 球罐有 3 个罐底液化气、油二 2 个罐底液化气以及系统管线) 。

5) 气柜泄露,也是火炬大的一个主要原因。不能高位运行,缓冲空间小,不易控制低压瓦斯排放量。

2. 2 开工瓦斯排放分析

此次开工时,由于各种原因,导致火炬排放。开工时放火炬主要原因是由于检修质量问题,使开工进度受限制,装置内部以及上下游装置之间步骤不协调,导致不得不进行排放。

1) 常压进料后,由于塔顶冷却系统不能正常使用,冷后温度控制不住,导致塔顶大量瓦斯进入火炬系统,同时还带油。

2) 催化装置进料后,由于粗汽油长时间不合格,没有进吸收稳定系统,开工引的汽油吸收过度饱和,造成干气携带液化气组分外送,导致干气产量大,致使瓦斯过剩。

3) 由于加氢装置开工进度滞后,不能及时进料,导致重整装置、制氢装置氢气放空,制氢负荷低,消耗瓦斯量少,即使催化和焦化装置最低低负荷运行,瓦斯也是过剩的( 发电机均满负荷运行) 。

此次开工时,由于各种原因,导致火炬排放。开工时放火炬主要原因是由于检修质量问题,使开工进度受限制,装置内部以及上下游装置之间步骤不协调,导致不得不进行排放。

1) 常压进料后,由于塔顶冷却系统不能正常使用,冷后温度控制不住,导致塔顶大量瓦斯进入火炬系统,同时还带油。

2) 催化装置进料后,由于粗汽油长时间不合格,没有进吸收稳定系统,开工引的汽油吸收过度饱和,造成干气携带液化气组分外送,导致干气产量大,致使瓦斯过剩。

3) 由于加氢装置开工进度滞后,不能及时进料,导致重整装置、制氢装置氢气放空,制氢负荷低,消耗瓦斯量少,即使催化和焦化装置最低低负荷运行,瓦斯也是过剩的( 发电机均满负荷运行) 。

3 改进措施

1) 提高检修质量,保证装置按计划开工,而且步骤一致。

2) 合理编制停工、开工方案并严格执行,这是关键。开停工顺序有待优化,可以考虑倒开工,先开下游装置,如在焦化或催化进料时,加氢装置已经运行正常,这样在瓦斯产量大时,制氢提负荷消耗瓦斯; 催化装置和焦化装置在进料时气压机必须做到热备用,一旦进料产生油气时同时启动气压机。

3) 调整工艺流程。球罐火炬线与气柜入口管线接跨线,如图 1 中虚线部分。一部球罐及油二球罐撤压时与气分火炬不受影响,可直接进气柜。

4) 严格操作指令,各项操作必须服从生产调度安排,按方案计划实施,不得抢进度而造成排放。

5) 对开停工时间不做强制性要求,延长净化回收时间。提高环保意识,在操作过程中不要赶进度,延长废弃物料的回收消化时间,尽量减少排放。如蒸塔初期必须带冷换设备走全流程,回收废气。取消停工时切断进料 72h 内交出的观点。

2) 合理编制停工、开工方案并严格执行,这是关键。开停工顺序有待优化,可以考虑倒开工,先开下游装置,如在焦化或催化进料时,加氢装置已经运行正常,这样在瓦斯产量大时,制氢提负荷消耗瓦斯; 催化装置和焦化装置在进料时气压机必须做到热备用,一旦进料产生油气时同时启动气压机。

3) 调整工艺流程。球罐火炬线与气柜入口管线接跨线,如图 1 中虚线部分。一部球罐及油二球罐撤压时与气分火炬不受影响,可直接进气柜。

4) 严格操作指令,各项操作必须服从生产调度安排,按方案计划实施,不得抢进度而造成排放。

5) 对开停工时间不做强制性要求,延长净化回收时间。提高环保意识,在操作过程中不要赶进度,延长废弃物料的回收消化时间,尽量减少排放。如蒸塔初期必须带冷换设备走全流程,回收废气。取消停工时切断进料 72h 内交出的观点。

- 上一篇:气柜维修的改进措施 2015/8/12

- 下一篇:稀油密封焦炉煤气柜拆除方案 2015/8/10