湿式煤气柜故障浅析

2015/8/27 9:52:30 点击: 文章来源:www.jshhcc.com

15万mg湿式煤气柜是太钢煤气调配平衡的重要手段,然而,自1989年建成投产后仅5年时问,气柜便暴露出一系列间题,主要是导轮轴端与柜壁磨擦;柜壁严重变形,菱形板凹凸不平,高低相差达200mm,柜壁磨穿,有50余处焊缝开裂、腐蚀穿孔。由于这些湿式煤气柜故障问题的存在,使气柜曾一度运行于危险状态,直接危及周围数百人的生命安全。

为分析该煤气柜的变形原因,组织了多次研讨会诊。下面谈谈对此问题的几点看法。

1变形原因浅析

为便于说明问题我们首先引人两个概念

a.薄壳原理;b.泊船效应。薄壳原理,即用薄而脆的蛋壳虽承受千钧之力而不被握碎的情况,说明蛋壳质地均匀,当其表面受到压力时,内部应力可以连续传递,均匀分布而相互抵消。因此,建筑学家利用这种原理并将其应用于大型建筑物覆盖上,称为薄壳原理。

a.薄壳原理;b.泊船效应。薄壳原理,即用薄而脆的蛋壳虽承受千钧之力而不被握碎的情况,说明蛋壳质地均匀,当其表面受到压力时,内部应力可以连续传递,均匀分布而相互抵消。因此,建筑学家利用这种原理并将其应用于大型建筑物覆盖上,称为薄壳原理。

但是,当蛋表面有裂纹存在时,它的受力状况将大为改变。因为应力在裂纹处不能传递和抵消,而是集中于此,使其局部变形加剧导致破坏进而引溃全局。

气柜各塔层直径较大,D

,,

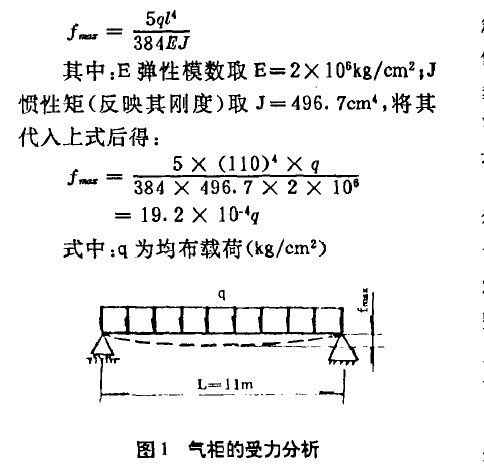

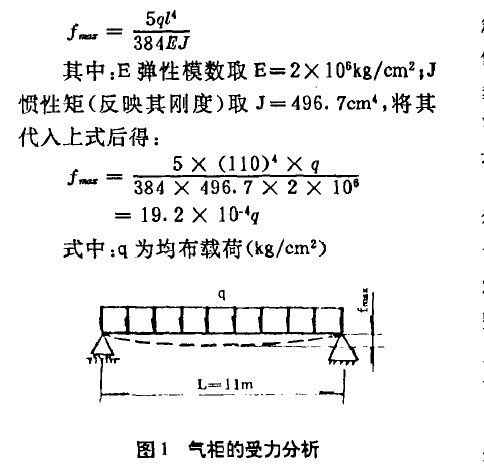

= 6 2m ,壁厚s= 3mm,成为一个典型的薄壳结构。虽然内部有支撑骨架,但由于每层高度大于12m,使其刚性很差。由立柱力学模型可知其挠度f与载荷q之间的关系(见图1)为:

从结果看出,立柱抗变形的能力已很小,实际上已成为弹性体,这就对其表面(柜壁)的制作质量提出了较高要求。正如所举鸡蛋之例一样,要求其表面光滑平整,不得有凹凸变化及突变焊缝,残余应力应尽可能地小,以保证其受力分布均匀,相互抵消。

在第二、四塔菱形板安装制作中,由于放样或拼装时长边未保证平行,导致就位对接困难,施工单位不得已而将菱形板中部或接近端部切除三角后将其硬性箍回,这样便形成应力聚集,如同蛋壳上出现的裂纹,当时看到的似乎平整,但经过数年寒暑交替,风吹日晒雨淋,应力为求平衡而重新分布、释放、转移,这就是热处理中所说的“自然时效”。这样最终导致柜壁凹凸变形,焊缝开裂。尤其是当初为对接而切除的焊口之处为甚。所以认为这个间题是制作的残余应力过大、柜壁表面质量不佳造成的,非使用所致。

此外,在设计中亦未充分考虑到这种现象的发生,而采取有效的技术措施,所以一旦发生只得任其发展而束手无策。

泊船效应是指一般停泊在水中的船虽然受到锚链的牵制,但由于锚链属于柔索结构,它又会受水流、风向等因素的影响,使船体倾斜、摇摆和围绕着锚链点移动。也就是说它的

停泊位置、形态不是固定不变的,而是一种由多种因素所决定的柔性状态,这种现象称为泊船效应。我们借助这一概念来描绘柜体的运行状况。

泊船效应是指一般停泊在水中的船虽然受到锚链的牵制,但由于锚链属于柔索结构,它又会受水流、风向等因素的影响,使船体倾斜、摇摆和围绕着锚链点移动。也就是说它的

停泊位置、形态不是固定不变的,而是一种由多种因素所决定的柔性状态,这种现象称为泊船效应。我们借助这一概念来描绘柜体的运行状况。

柜体层间挂圈仅传递垂直力,周向在运行中依靠168组导轮导向和牵制,由于下层始终在水槽中漂浮,导轮与底座之间又存在25mm的轴向窜动量,使导轮作用如同锚链,整个柜体便象一艘巨轮停泊在水面上,在风力的作用下产生移动和倾摆,也就是前述的泊船效应。

这种效应不仅使柜体漂移磨擦导轮端头,而且使柜体倾斜产生弹性变形,加速内应力再分布进程,由于上、下挂圈的刚性相对较强,则促使应力从较薄弱部位—菱形板显示出来,这点亦可借助疲劳理论加以解释。

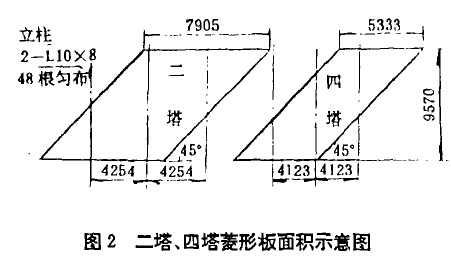

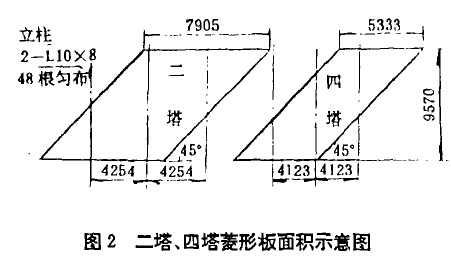

由上述分析可知造成菱形板变形的原因一是制作欠佳,二是由于菱形板部分设计刚性不足。对第二点可进一步分析变形较严重的二、四塔菱形板块。

随着柜位升降,柜内煤气压力亦随之在1. O6至2. 9 5kPa间变化,二塔浮出水面时柜内煤气压力为2. 2kPa o

湿式煤气柜故障由图2可知二塔菱形板面积为107m2 ,气体施加于其上的压力为23590kg;四塔菱形板面积为72m2,气体施加于其上的压力为15890kg。由于设计中未要求菱形板与立柱焊接,菱形板面积近百平方米,厚度仅为3mm ,其刚性必然很差,极易翘曲变形。若设计时将其与立柱焊接为一体,则可将菱形板一分为三。不仅可以减轻气体的作用力,而且可以将菱形板刚性提高9倍并增强整个塔层的刚度,增强其整体抵抗变形的能力。即使菱形板有变形趋向时,立柱亦可起到牵制、阻碍作用,限制它的翘曲,而不会任其发展。由上述分析可知造成菱形板变形的原因一是制作欠佳,二是由于菱形板部分设计刚性不足。对第二点可进一步分析变形较严重的二、四塔菱形板块。

随着柜位升降,柜内煤气压力亦随之在1. O6至2. 9 5kPa间变化,二塔浮出水面时柜内煤气压力为2. 2kPa o

2发展趋向分析

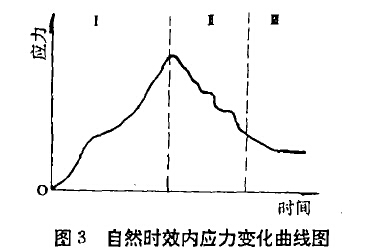

从热处理理论上讲,引起尺寸、形状变化的主要原因是内应力的存在以及残余奥氏体的分解。因此,对于大型的、复杂的锻件、铸件及焊接件,必须进行人工时效或自然时效的稳定化处理。自然时效中内应力变化曲线非常复杂,不同的工件、不同的结构形状、不同的热处理加工方法等其曲线均不相同,这里只能取其共性概略分析,见图30

从热处理理论上讲,引起尺寸、形状变化的主要原因是内应力的存在以及残余奥氏体的分解。因此,对于大型的、复杂的锻件、铸件及焊接件,必须进行人工时效或自然时效的稳定化处理。自然时效中内应力变化曲线非常复杂,不同的工件、不同的结构形状、不同的热处理加工方法等其曲线均不相同,这里只能取其共性概略分析,见图30

I应力聚集阶段,构件中残余应力重新分布,并向薄弱部位转移;

兀应力释放阶段,当应力聚集能量超过工件自身屈服强度o.或抗拉强度Q6时,工件便产生变形或断裂,这个过程快的只需百分之几秒,慢的则需数年;

l稳定阶段,当内应力释放到一定程度时能量逐渐减弱,残余应力不足以克服工件强度的限制,工件不再产生变形和破坏而趋于稳定,但残余应力并未消失殆尽,只是达到一种动态平衡而已。

从我厂1989年9月26日至1991年2月25日近两年时间内的检修和监视运行结果来看,气柜检修频数分布大致与上述曲线图相同,也经历过一个检修高峰期,故可认为气柜已进入第a和第l阶段的交替区。虽可能还会有反复,但高峰期已基本过去,总的趋势是将趋于稳定,不再会产生过大的变形。现在较大隐患则是柜体内部腐蚀。

在内壁防腐已无法进行的情况下,我们认为应将气柜密封用水改为循环补水,在水中加入缓蚀剂。以保护其内部结构,减缓腐蚀过程,不然堡垒终将被从内部攻破。

3措施

柜壁补焊因我厂有丰富的带煤气作业经验,不足为虑,而导轮轴端与柜壁相磨擦,柜壁如此大面积变形在全国亦属罕见,如果采用局部加强限制变形的方法,只会引起应力转移、变形移位等。因为内应力是既限制不住亦无法消除的,只能因势利导使其释放。所以采取轴端避让、控制发展才为上策。为此,我们采用轴端切除和轴颈后缩相结合的措施。3. 1在确保轴肩强度要求的前提下尽量切除部分轴端以及尽可能获得空间。经强度验算,决定将原20mm的轴肩切除1 Omm ,保留1 Omm,此时轴肩抗拉力为:由此可看出原轴端设计过于保守。

柜壁补焊因我厂有丰富的带煤气作业经验,不足为虑,而导轮轴端与柜壁相磨擦,柜壁如此大面积变形在全国亦属罕见,如果采用局部加强限制变形的方法,只会引起应力转移、变形移位等。因为内应力是既限制不住亦无法消除的,只能因势利导使其释放。所以采取轴端避让、控制发展才为上策。为此,我们采用轴端切除和轴颈后缩相结合的措施。3. 1在确保轴肩强度要求的前提下尽量切除部分轴端以及尽可能获得空间。经强度验算,决定将原20mm的轴肩切除1 Omm ,保留1 Omm,此时轴肩抗拉力为:由此可看出原轴端设计过于保守。

3. 2在轴重新安装时将其多压入1 Omm ,

导轮自由移动量从25mm缩减为15mm,由于水封槽中水对附近柜壁及挂圈的温度箱制作用,使二者温差不可能相差悬殊,从而热膨胀量基本相等。不致于相差过大,15mm的伸缩补偿已能满足要求。

按上述两措施处理了十余组导轮后,使每个轴端与柜壁间重新产生了2 Omm问隙。经两年运行观察、处理后的轴端与柜壁间不再发生磨擦,且运转灵活,无卡滞现象。这说明措施得当,柜体进入了稳定阶段。

导轮自由移动量从25mm缩减为15mm,由于水封槽中水对附近柜壁及挂圈的温度箱制作用,使二者温差不可能相差悬殊,从而热膨胀量基本相等。不致于相差过大,15mm的伸缩补偿已能满足要求。

按上述两措施处理了十余组导轮后,使每个轴端与柜壁间重新产生了2 Omm问隙。经两年运行观察、处理后的轴端与柜壁间不再发生磨擦,且运转灵活,无卡滞现象。这说明措施得当,柜体进入了稳定阶段。