炼油厂回收低压瓦斯气体的技术总结

2015/11/9 10:05:30 点击: 文章来源:www.jshhcc.com

1 前言

炼油厂在生产过程中产生的大量低压瓦斯气体,过去都是直接引入火炬烧掉,不仅增大了炼厂的能源消耗,还影响炼厂的综合商品率。以一个加工能力为 400 ×104t/ a 的炼油厂为例 , 每年产生的低压瓦 斯 约 2.0 ×107NM3, 影 响 综 合 商 品 率约0.45 %。如何利用这部分低压瓦斯气体 , 节约能源消耗 ,一直是石化企业努力的方向 。

炼油厂在生产过程中产生的大量低压瓦斯气体,过去都是直接引入火炬烧掉,不仅增大了炼厂的能源消耗,还影响炼厂的综合商品率。以一个加工能力为 400 ×104t/ a 的炼油厂为例 , 每年产生的低压瓦 斯 约 2.0 ×107NM3, 影 响 综 合 商 品 率约0.45 %。如何利用这部分低压瓦斯气体 , 节约能源消耗 ,一直是石化企业努力的方向 。

福建炼油化工有限公司低压瓦斯回收发电项目,自 1997 年开始建设 ,1998 年正式投用, 运行率一直较低 。2002 年初成立攻关组, 组织各专业共同攻关 ,并利用一季度全厂大检修停工的机会, 改进火炬自动点火装置 ;改善瓦斯氨洗、水洗效果;解决气柜安全运行和密封油再生等问题 ,实现了节约能源的目的 。2002 年燃气发电机累计运行 6501 小时 ,发电 1936.4×104kwh , 产蒸汽 2.6 ×104吨, 还回收瓦斯气体 3.5×106NM3,取得了良好的经济效益 。

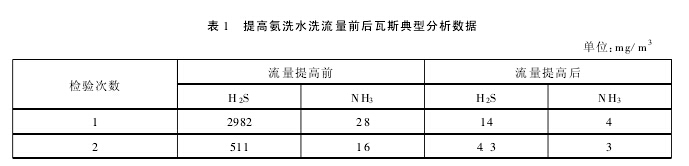

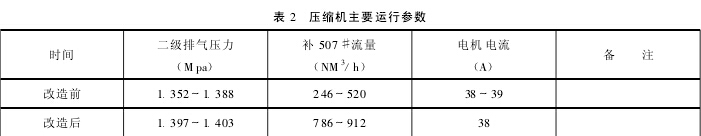

4.4 解决气柜压缩机做功能力下降等问题压缩机做功明显下降 , 表现在补 507 #系统的瓦斯流量大幅度下降, 由原来的 850 ~ 1000Nm3/h下降至 300Nm3/h 左右。分析其主要原因 :一是瓦斯质量差 ,造成压缩机二级出口压控阀后路及副线发生堵塞 ,影响压缩机做功;二是压缩机自动补柴油效果不好 ;三是压缩机二级转子腐蚀较严重 ,也使做功效率下降。采取措施 :一是更换压缩机二级转子, 并改材质为不锈钢 1Cr18Ni9Ti 。二是增加强制补柴油线 。措施实施后, 压缩机运行平稳 , 运行周期延长。主要运行参数见表 2 。

4.5 解决瓦斯分液及排液功能不足的问题经压缩后的高压瓦斯 ,在进燃气发电机系统前 ,设有瓦斯分液罐 ,分液能力一直不足,经常存在带液现象 。在原有的瓦斯分液罐出口增设二次分液设施 —瓦斯聚集器,兼有瓦斯分液、过滤两重功能 。同时 ,把聚集器的排液接至瓦斯分液罐排液一次阀后面 ,连同瓦斯分液罐排液一起排至油品凝缩油罐 。

4.6 完善高压瓦斯过滤设施对高压瓦斯过滤设施的完善 :包括对瓦斯分液罐后部主 、副线管道过滤器的进、出口阀门改用启闭严密性能好的倾转式球阀 ,以方便在线切换主 、副线运行;对机壳边副线过滤器进行改造 , 拓宽腔体空间,增大 Y 型过滤器的喉部通流面积 , 消除其“瓶颈”制约。改变过去在切换主线过滤器 ,转投副线运行时需退出部分负荷的不利状况。

4.7 解决燃气发电控制系统的“通讯模块故障”燃气发电机的控制系统前后共发生 9 次“通讯模块故障” ,并造成停机 。先后更换了通讯电缆 、计算机底板扩展槽等部件仍没有解决问题, 通过逐一排查 ,最终发现是 UPS 电源有问题 。更换 UPS 电源后 ,“通讯模块故障”停机现象没有再出现

5 经济效益估算

按全年 运 行 7000 小 时, 每 小时 回 收瓦 斯750NM3,发电负荷 3200Kwh ,产生 6t/h 蒸汽计算。其中回收的燃料气按相当于燃料油的价格计算 。回收瓦斯 :(750 ×0.90/1000)×7000h ×1400元/吨=661.5万元发电 :3200×7000h ×0 .50 元/kwh =1120 万元蒸汽 :6×7000h×70 元/吨=294 万元合计年经济效益 2075.5 万元 。

2 低压瓦斯的特点

2.1 压力低

来自炼油各装置排放的低压瓦斯, 压力各不相同。在正常状况下 , 低压瓦 斯系统的压力只有0.1M pa 左右 。如果要作为锅炉 、加热炉的燃料 , 压力必须提高到 0.35Mpa 以上 。作为燃气发电, 压力应达到 1.4Mpa 左右。

2.2 来量不稳

炼油生产过程本身是一个连续、动态的过程 ,受装置加工量的大小 、原料性质 、操作条件变化等因素的影响, 瓦斯排放的流量会不同, 特别是当某一装置处于非正常状况时 ,瓦斯流量和压力的波动会更大。如果回收的话 ,必须有可调节容量的气柜;同时排放火炬时, 火炬自动点火系统必须灵敏, 可靠度高 。

2.3 质量差

炼油厂低压瓦斯气体的质量很差 ,主要是其组成中含有大量的 H2S 、NH3、水蒸汽等腐蚀性气体,极易使管线发生腐蚀,产生的铁锈会随着气体流动。如果回收的话 ,容易造成过滤网的堵塞 ,缩短运行周期。

4.1 改造火炬自动点火控制系统在原来瓦斯压力点火控制系统的基础上 , 又增加了瓦斯低流量点火控制系统 。这主要是从安全生产的角度出发, 保证瓦斯气体一旦排放 ,都能自动点燃火炬。改造后测试 ,均能一次成功,点火时间小于30 秒 , 符合技术要求

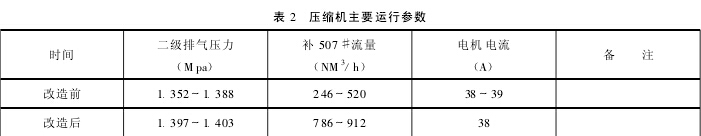

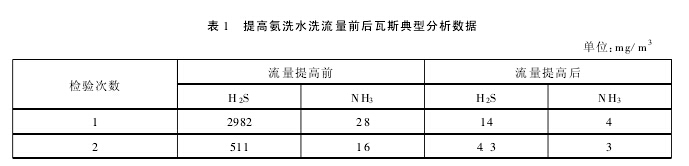

4.2 提高瓦斯氨洗 、水洗流量瓦斯质量一直制约整个系统的安全、长周期的运行 。通过对比 ,氨洗量由原来的不到 15t/h 提高到40t/h 左右;水洗量由原来的 4 ~ 6t/h 提高到10t/ h 左右 , 瓦斯质量得到明显改善 。 同时 , 还安排了影响低压瓦斯质量的焦化装置干气进脱硫装置,进行脱硫处理 。瓦斯质量对比情况见表 1。

4.3 解决气柜密封油粘度下降等问题气柜顶部浮盘的密封采用 150 #密封油, 运行一段时间后,密封油粘度下降较快 ,造成瓦斯气体泄漏。造成密封效果不好的原因有 :一是密封油与瓦斯长时间接触后 ,溶解了大量轻烃, 造成粘度下降 。二是由于气柜的 14 根立柱原本倾斜、垂直度不一,上部柜壁凹凸明显 ,超出弹簧弹性范围 ,当气柜容量超过 75%时 ,造成密封油泄漏量大。采取的措施:一是加注部分新鲜密封油 ,提高系统中密封油的粘度。二是改造密封油再生系统, 并对置换出的密封油进行再生。三是加强对气柜运行区间的管理。一般情况下柜容控制在 60%左右 。采取以上措施后 ,不仅保证了气柜的密封效果 ,而且也减少了新鲜密封油的消耗, 降低运行成本。2.1 压力低

来自炼油各装置排放的低压瓦斯, 压力各不相同。在正常状况下 , 低压瓦 斯系统的压力只有0.1M pa 左右 。如果要作为锅炉 、加热炉的燃料 , 压力必须提高到 0.35Mpa 以上 。作为燃气发电, 压力应达到 1.4Mpa 左右。

2.2 来量不稳

炼油生产过程本身是一个连续、动态的过程 ,受装置加工量的大小 、原料性质 、操作条件变化等因素的影响, 瓦斯排放的流量会不同, 特别是当某一装置处于非正常状况时 ,瓦斯流量和压力的波动会更大。如果回收的话 ,必须有可调节容量的气柜;同时排放火炬时, 火炬自动点火系统必须灵敏, 可靠度高 。

2.3 质量差

炼油厂低压瓦斯气体的质量很差 ,主要是其组成中含有大量的 H2S 、NH3、水蒸汽等腐蚀性气体,极易使管线发生腐蚀,产生的铁锈会随着气体流动。如果回收的话 ,容易造成过滤网的堵塞 ,缩短运行周期。

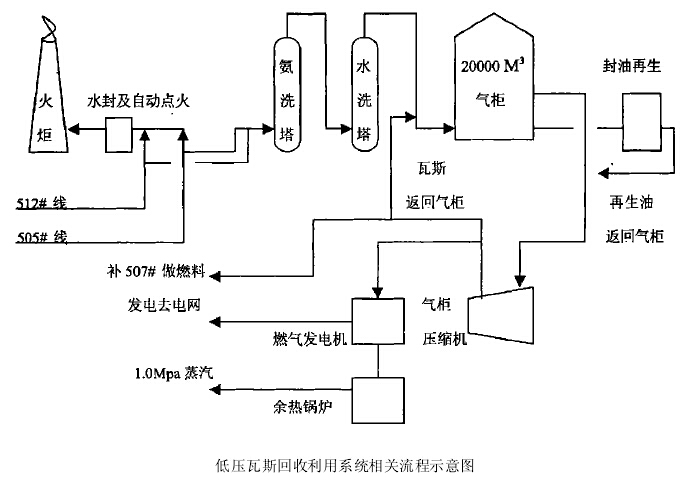

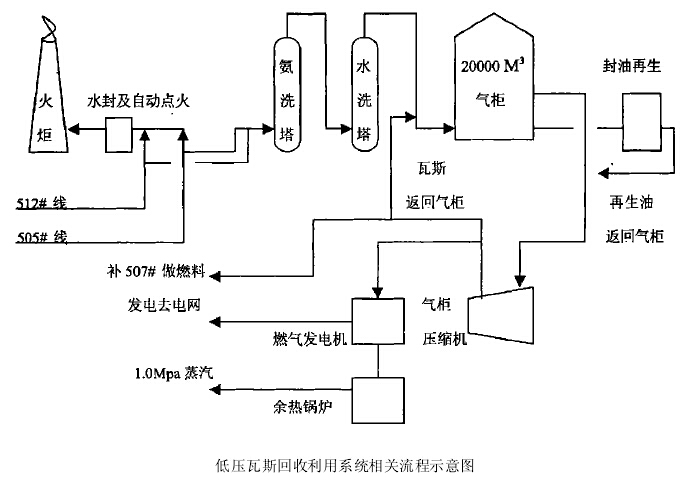

3 低压瓦斯回收利用系统相关流程各炼油生产装置排出的瓦斯气进 505 #、512 #线, 在正常情况下经瓦斯氨洗塔、水洗塔脱除瓦斯中的 H2S 、NH3后, 进入气柜, 再经气柜压缩机两级压缩后 ,压力升到 1.4Mpa, 一部分到燃气发电机组发电并产生 1.0Mpa 蒸气, 多余部分补入高压瓦斯管网 507 #线作加热炉燃料 。当瓦斯气 505#、512#线压力高于水封罐设定的压力时 ,瓦斯气通过水封进入火炬, 同时火炬自动点火装置启动 ,点燃火炬 。

4实施措施

4.1 改造火炬自动点火控制系统在原来瓦斯压力点火控制系统的基础上 , 又增加了瓦斯低流量点火控制系统 。这主要是从安全生产的角度出发, 保证瓦斯气体一旦排放 ,都能自动点燃火炬。改造后测试 ,均能一次成功,点火时间小于30 秒 , 符合技术要求

4.2 提高瓦斯氨洗 、水洗流量瓦斯质量一直制约整个系统的安全、长周期的运行 。通过对比 ,氨洗量由原来的不到 15t/h 提高到40t/h 左右;水洗量由原来的 4 ~ 6t/h 提高到10t/ h 左右 , 瓦斯质量得到明显改善 。 同时 , 还安排了影响低压瓦斯质量的焦化装置干气进脱硫装置,进行脱硫处理 。瓦斯质量对比情况见表 1。

4.4 解决气柜压缩机做功能力下降等问题压缩机做功明显下降 , 表现在补 507 #系统的瓦斯流量大幅度下降, 由原来的 850 ~ 1000Nm3/h下降至 300Nm3/h 左右。分析其主要原因 :一是瓦斯质量差 ,造成压缩机二级出口压控阀后路及副线发生堵塞 ,影响压缩机做功;二是压缩机自动补柴油效果不好 ;三是压缩机二级转子腐蚀较严重 ,也使做功效率下降。采取措施 :一是更换压缩机二级转子, 并改材质为不锈钢 1Cr18Ni9Ti 。二是增加强制补柴油线 。措施实施后, 压缩机运行平稳 , 运行周期延长。主要运行参数见表 2 。

4.6 完善高压瓦斯过滤设施对高压瓦斯过滤设施的完善 :包括对瓦斯分液罐后部主 、副线管道过滤器的进、出口阀门改用启闭严密性能好的倾转式球阀 ,以方便在线切换主 、副线运行;对机壳边副线过滤器进行改造 , 拓宽腔体空间,增大 Y 型过滤器的喉部通流面积 , 消除其“瓶颈”制约。改变过去在切换主线过滤器 ,转投副线运行时需退出部分负荷的不利状况。

4.7 解决燃气发电控制系统的“通讯模块故障”燃气发电机的控制系统前后共发生 9 次“通讯模块故障” ,并造成停机 。先后更换了通讯电缆 、计算机底板扩展槽等部件仍没有解决问题, 通过逐一排查 ,最终发现是 UPS 电源有问题 。更换 UPS 电源后 ,“通讯模块故障”停机现象没有再出现

5 经济效益估算

按全年 运 行 7000 小 时, 每 小时 回 收瓦 斯750NM3,发电负荷 3200Kwh ,产生 6t/h 蒸汽计算。其中回收的燃料气按相当于燃料油的价格计算 。回收瓦斯 :(750 ×0.90/1000)×7000h ×1400元/吨=661.5万元发电 :3200×7000h ×0 .50 元/kwh =1120 万元蒸汽 :6×7000h×70 元/吨=294 万元合计年经济效益 2075.5 万元 。

6 结论

经过对炼油厂低压瓦斯回收项目的技术攻关,切实解决了一系列困扰低压瓦斯回收系统长周期、安全运行的各项问题 ,使回收的瓦斯质量有了根本性的好转 ,达到了气柜压缩机 、燃气发电机组安全、长周期平稳运行的目的 ,节约了能源, 具有良好的经济效益。

经过对炼油厂低压瓦斯回收项目的技术攻关,切实解决了一系列困扰低压瓦斯回收系统长周期、安全运行的各项问题 ,使回收的瓦斯质量有了根本性的好转 ,达到了气柜压缩机 、燃气发电机组安全、长周期平稳运行的目的 ,节约了能源, 具有良好的经济效益。

- 上一篇:曼型干式气柜大修探讨 2015/11/10

- 下一篇:炼化企业燃料气回收气柜选型分析 2015/11/9