气柜维修中密封油泄漏的处理

2015/11/11 10:47:36 点击: 文章来源:www.jshhcc.com

某焦化厂 50×103m3气柜储存经过深度脱萘、脱硫后的精制焦炉煤气,加压后用于生产和生活,年供应焦炉煤气 35×106m3。 气柜属于曼型(即稀油密封)干式气柜,于 1992 年投产运行至今,其间在 1998年进行了 1 次气柜密封系统的检修, 更换了密封系统的帆布和弹簧组,并对滑板进行了平整度矫正。

近期发现油泵启动频次增加,启动时间延长,部分活塞的倾斜度超过规定的 75 mm。 2008 年 8 月至10 月对气柜进行了检修,调试中气柜密封系统的密封油大量泄漏,致使油泵站双台泵连续运行。因此必须对密封系统部分部件进行处理, 解决密封油泄漏问题。

1 气柜结构及密封系统简介

曼型煤气柜柜体外壳为正 20 边形,主要分为侧板、柜顶、底板及活塞 4 部分。 安装在活塞上的油沟和侧壁之间的间隙充满密封油, 密封油在油沟中的液位高度, 使其油压与活塞下部贮气压力相平衡而进行密封。 密封油循环使用,活塞油沟中的密封油,从滑板和侧板间的间隙往下流,积存在底部油沟中, 然后汇集至集油箱中, 当油量达到一定量以上时,油泵自动启动,将油打入油管中从侧壁顶部的溢流孔流到活塞油沟中, 自动保持密封部位的油压平衡。在气柜 20 边的点上设有 20 个立柱,主要起加固作用,与之相连的侧板每层高 800 mm,共有 67 层侧板。

曼型煤气柜柜体外壳为正 20 边形,主要分为侧板、柜顶、底板及活塞 4 部分。 安装在活塞上的油沟和侧壁之间的间隙充满密封油, 密封油在油沟中的液位高度, 使其油压与活塞下部贮气压力相平衡而进行密封。 密封油循环使用,活塞油沟中的密封油,从滑板和侧板间的间隙往下流,积存在底部油沟中, 然后汇集至集油箱中, 当油量达到一定量以上时,油泵自动启动,将油打入油管中从侧壁顶部的溢流孔流到活塞油沟中, 自动保持密封部位的油压平衡。在气柜 20 边的点上设有 20 个立柱,主要起加固作用,与之相连的侧板每层高 800 mm,共有 67 层侧板。

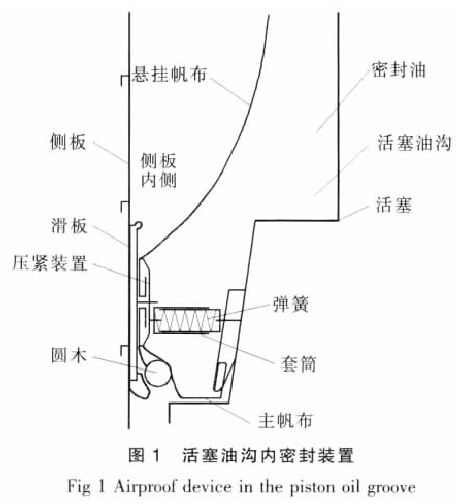

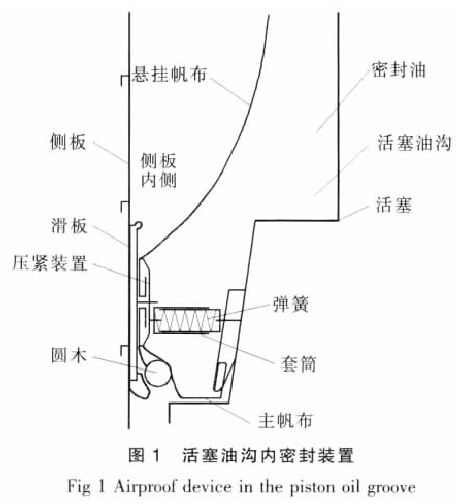

密封系统在曼型气柜中具有重要作用, 主要由活塞油沟内密封油和密封装置等组成。 在活塞油沟内密封装置主要有滑板、帆布、弹簧、套筒和压紧装置,如图 1 所示。

具有弹性的钢制滑板由悬挂支架悬吊在活塞油沟内, 并由套筒内的弹簧紧紧地把滑板顶在气柜侧板壁上,要求其间隙小于 0.5 mm。 滑板的主要作用是通过与主帆布挠性联结,形成活塞、主帆布、滑板、气柜侧板壁构成的空间———活塞油沟, 并保持密封油一定的液位高度达到密封气体的作用。 滑板在起到密封作用的同时又能相对气柜侧板壁上下进行滑动,保证气柜正常运行。 主帆布一端压在滑板下部,另一端由压板压紧在活塞上,联接滑板和活塞,其位置处在活塞油沟的最底处, 主要承受密封油的重量并防止密封油泄漏。 悬挂帆布是围绕活塞油沟一周,下端联结在滑板上部,上端由尼龙绳吊在油沟支架上,把活塞油沟分成内外 2 个油室,并通过过滤、静置密封油,保证弹簧套筒在清洁的区域内工作。

2 检修原因及出现的问题

2.1 原因

1)近期发现油泵启动频次增加 ,油泵启动时间延长, 尤其在夏季时单台泵连续运行时间超过了500 min;

2)在进柜检查中发现活塞倾斜度增大。 在活塞上平均分布 4 个点, 每 2 点相对于水平状态时的差值为倾斜度。 8#~18#的倾斜度严重超标,最大的达到了 130 mm (设备规定活塞倾斜度≤75 mm, 即 D/500。 D 为气柜外接圆直径,37.715 m),严重影响了气柜的安全运行;3)18#和 19#上部导轮由于摩擦严重发出噪音,在柜体外能清晰听到;

4)主帆布处在活塞油沟最底部 ,因浸在密封油内不易直接观察, 从气柜柜体周围可以听到从活塞油沟内泄漏的密封油大量的滴落声音。

2.1 原因

1)近期发现油泵启动频次增加 ,油泵启动时间延长, 尤其在夏季时单台泵连续运行时间超过了500 min;

2)在进柜检查中发现活塞倾斜度增大。 在活塞上平均分布 4 个点, 每 2 点相对于水平状态时的差值为倾斜度。 8#~18#的倾斜度严重超标,最大的达到了 130 mm (设备规定活塞倾斜度≤75 mm, 即 D/500。 D 为气柜外接圆直径,37.715 m),严重影响了气柜的安全运行;3)18#和 19#上部导轮由于摩擦严重发出噪音,在柜体外能清晰听到;

4)主帆布处在活塞油沟最底部 ,因浸在密封油内不易直接观察, 从气柜柜体周围可以听到从活塞油沟内泄漏的密封油大量的滴落声音。

2.2 问题

检修按计划进行,对气柜密封系统进行了拆卸、更换了部件。安装结束进行气柜活塞顶升试验,在活塞顶升至侧板 33 层以上时, 密封油泄漏量增大,使3 个油泵站双台泵连续运行。在活塞处于侧板 33~38 层、密封油大量泄漏的位置, 用专门制作的检查工具检查发现,2#~3#立柱间滑板与柜壁的间隙最大达到了 10 mm,17#~19#立柱间滑板与柜壁间隙也在 5 mm 左右, 且其位置主帆布呈紧绷状。

检修按计划进行,对气柜密封系统进行了拆卸、更换了部件。安装结束进行气柜活塞顶升试验,在活塞顶升至侧板 33 层以上时, 密封油泄漏量增大,使3 个油泵站双台泵连续运行。在活塞处于侧板 33~38 层、密封油大量泄漏的位置, 用专门制作的检查工具检查发现,2#~3#立柱间滑板与柜壁的间隙最大达到了 10 mm,17#~19#立柱间滑板与柜壁间隙也在 5 mm 左右, 且其位置主帆布呈紧绷状。

3 原因分析

1)柜体结构。 气柜在制作安装过程中,从第 1 层侧板到第 33 层侧板, 柜体直径均在制作范围内;从第 33 层到第 38 层侧板由于施工质量差, 气柜直径超过正常值, 特别是到 37~38 层侧板较为严重,造成滑板与柜壁有 5~10 mm 间隙, 而要求是小于 0.5mm。 活塞运行到此处,滑板接触不到气柜侧板,必然会造成密封油的大量泄漏,油泵连续运行。

2)滑板联结支架的分析。 具有弹性的钢制滑板由悬挂支架悬吊在活塞油沟内, 支架的联结一方面起固定作用, 另一方面也可以调整滑板向侧板伸缩的余量,如果在安装时向外放量不足,活塞运行到气柜直径变大的位置, 滑板不能随气柜侧板紧贴在上面,也会造成滑板与柜壁间隙过大。经检查有个别侧板悬挂支架放量不足。

3)主帆布的分析。 如图 1 所示,主帆布安装在活塞油沟底部,一端用木条压紧固定在滑板上,另一端用木条压紧在活塞油沟壁板上, 其形状截面呈 U型,此 U 型是柔性的,固定在滑板的一端随着滑板向柜壁的伸缩而变化,其 U 型的长度要有足够的余量才能适应滑板的变化。 经检查在泄漏部位主帆布已然绷紧,显然是留的余量不足,造成主帆布牵拉滑板,滑板不能随侧板壁变化而造成密封油泄漏。

1)柜体结构。 气柜在制作安装过程中,从第 1 层侧板到第 33 层侧板, 柜体直径均在制作范围内;从第 33 层到第 38 层侧板由于施工质量差, 气柜直径超过正常值, 特别是到 37~38 层侧板较为严重,造成滑板与柜壁有 5~10 mm 间隙, 而要求是小于 0.5mm。 活塞运行到此处,滑板接触不到气柜侧板,必然会造成密封油的大量泄漏,油泵连续运行。

2)滑板联结支架的分析。 具有弹性的钢制滑板由悬挂支架悬吊在活塞油沟内, 支架的联结一方面起固定作用, 另一方面也可以调整滑板向侧板伸缩的余量,如果在安装时向外放量不足,活塞运行到气柜直径变大的位置, 滑板不能随气柜侧板紧贴在上面,也会造成滑板与柜壁间隙过大。经检查有个别侧板悬挂支架放量不足。

3)主帆布的分析。 如图 1 所示,主帆布安装在活塞油沟底部,一端用木条压紧固定在滑板上,另一端用木条压紧在活塞油沟壁板上, 其形状截面呈 U型,此 U 型是柔性的,固定在滑板的一端随着滑板向柜壁的伸缩而变化,其 U 型的长度要有足够的余量才能适应滑板的变化。 经检查在泄漏部位主帆布已然绷紧,显然是留的余量不足,造成主帆布牵拉滑板,滑板不能随侧板壁变化而造成密封油泄漏。

4 处理措施

1)将20 块滑板联结支架逐一检查 ,对活动量小的进行调整,因调整时活塞是落在第 5 层侧板处,把滑板尽可能调到紧贴侧板壁, 以保证滑板在第 33~38 层时有充足的活动量。

2)对主帆布一周进行检查 ,查看是否都留有余量。 对张紧部位 2#~3#、17#~19#立柱间及相邻 2 侧板处的主帆布进行调整,把主帆布的 U 型留出足够的余量,消除滑板被主帆布牵拉的影响。活塞与侧板壁的间距实际是 155 mm,主帆布相对于侧板壁的长度是 340 mm。 对此分别进行了调整。

3)在气柜直径变大位置 ,对滑板起顶紧作用的弹簧就起显得弹力不足,因此改用弹力较大弹簧的。

5 效果

采取上述措施后,在顶升试验中,活塞从底部升至顶层运行平稳,各油泵站油泵启动次数正常。单台油泵日启动时间平均在 150 min, 每 2.5 h 启动 1次,每次 15 min。经检测, 在气柜第 33~38 层侧板处 2#~3#、17#~19#立柱间滑板与柜壁没有间隙,主帆布底部贴在活塞托板面上,没有绷紧现象。从以上气柜运行效果可以看出,效果明显,满足了气柜运行的要求,此次气柜维修完成。

1)将20 块滑板联结支架逐一检查 ,对活动量小的进行调整,因调整时活塞是落在第 5 层侧板处,把滑板尽可能调到紧贴侧板壁, 以保证滑板在第 33~38 层时有充足的活动量。

2)对主帆布一周进行检查 ,查看是否都留有余量。 对张紧部位 2#~3#、17#~19#立柱间及相邻 2 侧板处的主帆布进行调整,把主帆布的 U 型留出足够的余量,消除滑板被主帆布牵拉的影响。活塞与侧板壁的间距实际是 155 mm,主帆布相对于侧板壁的长度是 340 mm。 对此分别进行了调整。

3)在气柜直径变大位置 ,对滑板起顶紧作用的弹簧就起显得弹力不足,因此改用弹力较大弹簧的。

5 效果

采取上述措施后,在顶升试验中,活塞从底部升至顶层运行平稳,各油泵站油泵启动次数正常。单台油泵日启动时间平均在 150 min, 每 2.5 h 启动 1次,每次 15 min。经检测, 在气柜第 33~38 层侧板处 2#~3#、17#~19#立柱间滑板与柜壁没有间隙,主帆布底部贴在活塞托板面上,没有绷紧现象。从以上气柜运行效果可以看出,效果明显,满足了气柜运行的要求,此次气柜维修完成。

- 上一篇:曼型稀油密封干式气柜运行中出现的问题及解决方法 2015/11/11

- 下一篇:干式气柜在应用中应注意的问题 2015/11/11