电石炉气净化系统的工艺参数调整

2015/9/14 9:10:03 点击: 文章来源:www.jshhcc.com

电石炉气的主要成分是CO,还含有少量氢气、焦油及粉尘,各厂家都十分重视电石炉气的净化以及回收利用。鹤壁煤电股份有限公司电石厂的生产规模为45万t/a,采用了8台30 000kV·A密闭电石炉,电石炉气采用干法+湿法处理后,进气柜送往下游客户。

存在的问题

2012年6月以来,鹤壁煤电股份有限公司电石生产装置在运行过程中遇到了下面的一些问题。

(1)电石炉压力难以控制,经常出现较大正压,炉盖顶部喷火持续时间长,有时甚至造成炉盖顶部循环水软管烧断,导致电石炉停车。

(2)电石炉气经干法处理系统净化后,向湿法处理系统输送时,净化风机出口压力波动范围大,经常处于较高压力状态。湿法处理系统的中控操作人员要盯住后台显示的压力值,不断地对干法处理系统的出口压力进行调控。

(3)由于电石炉内正压较大,火焰持续时间长,不得不频繁开荒气直排阀减压,造成环境污染,甚至可能造成邻近厂房内人员CO中毒。

(1)电石炉压力难以控制,经常出现较大正压,炉盖顶部喷火持续时间长,有时甚至造成炉盖顶部循环水软管烧断,导致电石炉停车。

(2)电石炉气经干法处理系统净化后,向湿法处理系统输送时,净化风机出口压力波动范围大,经常处于较高压力状态。湿法处理系统的中控操作人员要盯住后台显示的压力值,不断地对干法处理系统的出口压力进行调控。

(3)由于电石炉内正压较大,火焰持续时间长,不得不频繁开荒气直排阀减压,造成环境污染,甚至可能造成邻近厂房内人员CO中毒。

原因分析

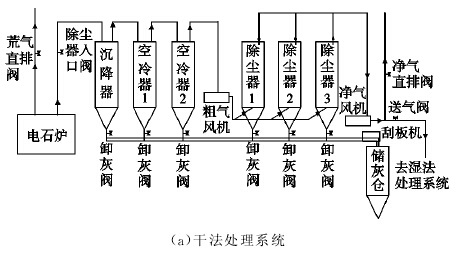

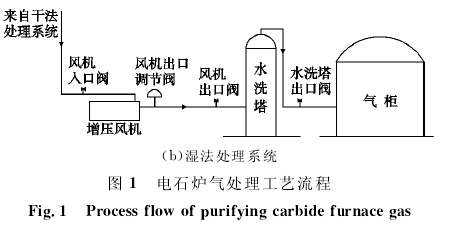

电石炉气处理工艺流程简述:自电石炉产生的以CO为主要成分的电石炉气,进入沉降器、2台空冷器降温除尘后,经粗气风机后进入3个布袋除尘器,再经净气风机送至湿法处理前的增压风机入口,经增压风机增压后,减压进入水洗塔,降至常温进入气柜内缓冲后送往下游工序。工艺流程见图1。

第1个原因

在电石炉正常运行时,炉压相对较稳定,3个炉气风机(即90kW粗气风机、90kW净气风机、55kW水洗塔增压风机)的出口压力、电动机电流、频率等波动范围较小。但由于电石炉运行具有特殊性,炉料中存在粉末、翻电石、原料杂质含量高等因素会导致电石炉气流出不畅,每隔一段时间便会出现较大的塌料。大塌料一旦发生,电石炉气压力就会突然从-10~10Pa上升到200Pa以上,电石炉盖顶部火焰在1m以上。

第2个原因

干法处理系统的2台风机的电动机频率设定为同步运行,这是电石炉气处理系统供应商核定的方案。在系统稳定时,这2台风机能平稳运行;但在大

塌料情况发生时,电石炉气出现大正压,同步运行的2台风机起不到降压的作用,电石炉内的大部分正压气体只有通过不太严密的密封口向外喷出着火。

塌料情况发生时,电石炉气出现大正压,同步运行的2台风机起不到降压的作用,电石炉内的大部分正压气体只有通过不太严密的密封口向外喷出着火。

第3个原因

干法处理系统出口压力由湿法处理系统的中控人员控制,采用增压风机将电石炉气压力升至11kPa,再经减压阀降低压力至4kPa后进入湿法处理系统。在大正压出现时,由于增压风机反应滞后,增压风机入口阀的开度不能及时增加,导致电石炉气压力得不到释放,从而使电石炉内的大正压持续时间延长。

采取的措施

(1)将净气风机的频率设定为比粗气风机频率高3Hz。

(2)由于湿法处理系统的压力仅为4kPa,而干法处理系统净气风机的出口压力经常在6kPa以上,在该压差下,电石炉气完全可以直接进入湿法处理系统,没必要将电石炉气增压后再减压运行;因此在改造过程中拆除了湿法系统水洗塔前的增压风机

改造效果

(2)由于湿法处理系统的压力仅为4kPa,而干法处理系统净气风机的出口压力经常在6kPa以上,在该压差下,电石炉气完全可以直接进入湿法处理系统,没必要将电石炉气增压后再减压运行;因此在改造过程中拆除了湿法系统水洗塔前的增压风机

改造效果

(1)2台风机的频率调整后,当电石炉内发生大塌料时,2台风机可快速地将电石炉内的气体抽出,喷火时间大大缩短,不再需要打开荒气直排阀向外排放,更加环保,并且增加了CO产量,提高了经济效益。

(2)湿法处理系统每台电石炉停运1台增压风机,每年运行时间按8 000h、风机负荷按额定负荷的85%、电价按0.6元/(kW·h)计,则每年可节省电费55×8 000×0.85×0.6=22.44万(元),8台电石炉每年可节约近180万元。

(3)湿法处理系统的中控操作人员不再需要频繁调整电石炉气压力,大大降低了劳动强度。

(4)由于拆除了增压风机,避免了其氮气密封不严造成的CO泄漏问题,因此杜绝了此处维修作业可能造成的CO中毒伤亡事故,并节省了氮气及维修费用,还避免了因风机维修而造成的电石炉气放空。

(2)湿法处理系统每台电石炉停运1台增压风机,每年运行时间按8 000h、风机负荷按额定负荷的85%、电价按0.6元/(kW·h)计,则每年可节省电费55×8 000×0.85×0.6=22.44万(元),8台电石炉每年可节约近180万元。

(3)湿法处理系统的中控操作人员不再需要频繁调整电石炉气压力,大大降低了劳动强度。

(4)由于拆除了增压风机,避免了其氮气密封不严造成的CO泄漏问题,因此杜绝了此处维修作业可能造成的CO中毒伤亡事故,并节省了氮气及维修费用,还避免了因风机维修而造成的电石炉气放空。

对于电石炉气的处理,还有很多方面值得深入研究。鹤壁煤电股份有限公司电石厂作为电石行业的新兵,面对问题时进行了积极的探索、实践,并将生产经验与业内分享,以促进行业的共同进步。

- 上一篇:转炉除尘国内外现状 2015/9/15

- 下一篇:冬季15万m3焦炉煤气柜并网运行日常维护要求 2015/9/14