干式气柜若干问题的辩证

2015/10/30 9:47:04 点击: 文章来源:www.jshhcc.com

1、引言

世界上第一个实 际应用 的储气柜建于1800年的英 国苏哈 (Soho)铁厂,它是利用水槽的升 降来密封煤气 ,这种气柜一直到现在还在 为我们 的生活和 生产默默无 闻的工作着。由于是用水封 ,与后来的储气柜密封形式有别 ,习惯上称为湿式气柜。1915年另一种新型的储气柜在德国建成,它是用浮在煤气上面,沿刚性的柱壳体内上下运动的活塞来储存煤气 。活塞的四周是油沟,油沟内是可循环的煤焦油来密封煤气。早期,这种气柜也有圆筒形型的,后来逐步改为正多边形,称为 M.A.N 式气柜 。从上世纪五十年代起 ,煤焦油改为特制的密封油。其密封装置从 70年代将重锤压紧式改为弹簧压紧式。现在称为正多边形稀油密封气柜 。1926年德国的 Klonne公司将活塞的油沟加煤焦油的形式改为弹簧压紧盘根加干油脂,柜体为圆筒形,称 为可隆 (Klonne)式气柜。这几年在我 国建造 了 POC新型柜 ,其实整体结构与 Klonne柜没什么区别 ,只是密封的形式有所改进 ,增加了稀油,盘根改进为特制的橡胶,基本形式还是重锤压紧 (这两种密封下面还要详细的讨论 ),它应该称为圆筒形稀 油密封气柜 。上世纪 80年代初,我 国在宝钢引进 了这两种气柜和橡胶膜密封气柜 。此后 ,我 国开始了对这三种气柜的自主研制 ,30余年来 ,已取得 了很大的进步 。但储气柜毕竟是一种非常专业化 的特殊钢结构 (设备 )。尽管 目前全国已经成功的建造 了容积从 1000到 300000m ,工作压力从 3kPa到 12.5kPa数百座气柜,但在设计理论和制作安装等诸多方面 尚存在着很多问题,目前不仅国内,在国际上也没有一本像样的技术规范 问世。一些似是而非的错误观点广为流传 。笔者涉猎此工作多年 ,体会很多,深感有必要将这些体会和看法提交出来,与大家共 同探讨,以期进一步提高我国干式气柜的设计和制作安装水平。限于篇幅,本文仅对圆筒形和正多边形气柜几个比较关键的问题进行探讨 。

世界上第一个实 际应用 的储气柜建于1800年的英 国苏哈 (Soho)铁厂,它是利用水槽的升 降来密封煤气 ,这种气柜一直到现在还在 为我们 的生活和 生产默默无 闻的工作着。由于是用水封 ,与后来的储气柜密封形式有别 ,习惯上称为湿式气柜。1915年另一种新型的储气柜在德国建成,它是用浮在煤气上面,沿刚性的柱壳体内上下运动的活塞来储存煤气 。活塞的四周是油沟,油沟内是可循环的煤焦油来密封煤气。早期,这种气柜也有圆筒形型的,后来逐步改为正多边形,称为 M.A.N 式气柜 。从上世纪五十年代起 ,煤焦油改为特制的密封油。其密封装置从 70年代将重锤压紧式改为弹簧压紧式。现在称为正多边形稀油密封气柜 。1926年德国的 Klonne公司将活塞的油沟加煤焦油的形式改为弹簧压紧盘根加干油脂,柜体为圆筒形,称 为可隆 (Klonne)式气柜。这几年在我 国建造 了 POC新型柜 ,其实整体结构与 Klonne柜没什么区别 ,只是密封的形式有所改进 ,增加了稀油,盘根改进为特制的橡胶,基本形式还是重锤压紧 (这两种密封下面还要详细的讨论 ),它应该称为圆筒形稀 油密封气柜 。上世纪 80年代初,我 国在宝钢引进 了这两种气柜和橡胶膜密封气柜 。此后 ,我 国开始了对这三种气柜的自主研制 ,30余年来 ,已取得 了很大的进步 。但储气柜毕竟是一种非常专业化 的特殊钢结构 (设备 )。尽管 目前全国已经成功的建造 了容积从 1000到 300000m ,工作压力从 3kPa到 12.5kPa数百座气柜,但在设计理论和制作安装等诸多方面 尚存在着很多问题,目前不仅国内,在国际上也没有一本像样的技术规范 问世。一些似是而非的错误观点广为流传 。笔者涉猎此工作多年 ,体会很多,深感有必要将这些体会和看法提交出来,与大家共 同探讨,以期进一步提高我国干式气柜的设计和制作安装水平。限于篇幅,本文仅对圆筒形和正多边形气柜几个比较关键的问题进行探讨 。

2、壳体受力的比较

简单 的看来,圆筒型气柜壳体似乎比正多边形壳体受力更合理一些。它的外壳在储气压力作用下只承受拉力。而正多边形气柜壳体除了承受拉力,它的直边部份还要承受弯矩 ,因此会产生较大的变形。储气压力越高则 圆筒型气柜壳体的优点应该越 明显。另外,圆的壳体似乎制作更简单一些 。近年来这个看似很简单 ,似乎连外行都 能明白的“正确的”道理一直左右了人们 的思维 。这个道理果真是正确的吗?非矣!事实上气柜不是一个简单的钢构件 ,它不是一个通过少量的加工程序就可 以制造出来的小型容器。它是一个由大量的在 I二厂制作的构件,然后运输到现场再进行安装的大型钢结构。大量构件和大型结构,这一数量上的变化必然产生会产生质的变化,从量变到质变,以至于有些原来看似合理的事物,变成不合理。这就是辩证法。这一规律在两种气柜的比较 中得以生动的体现。

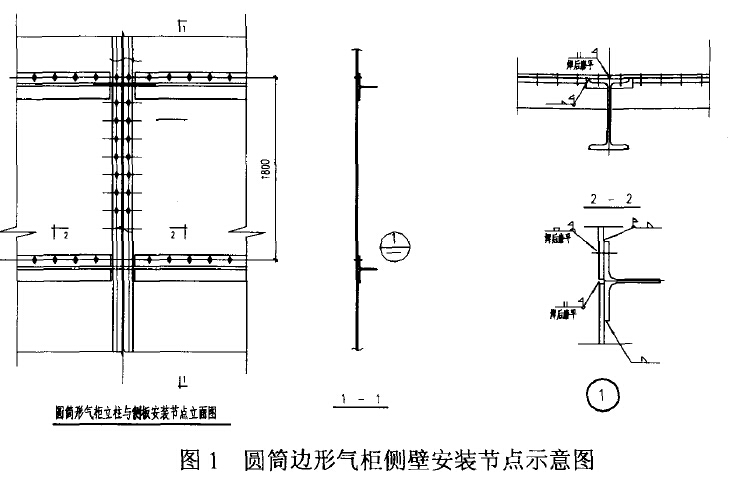

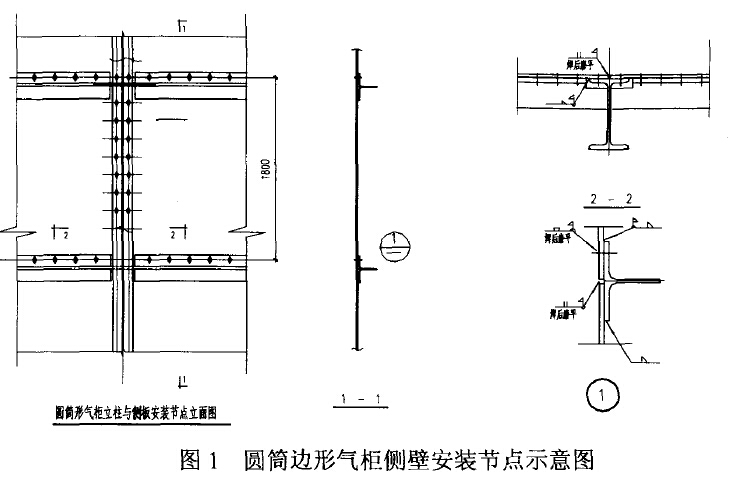

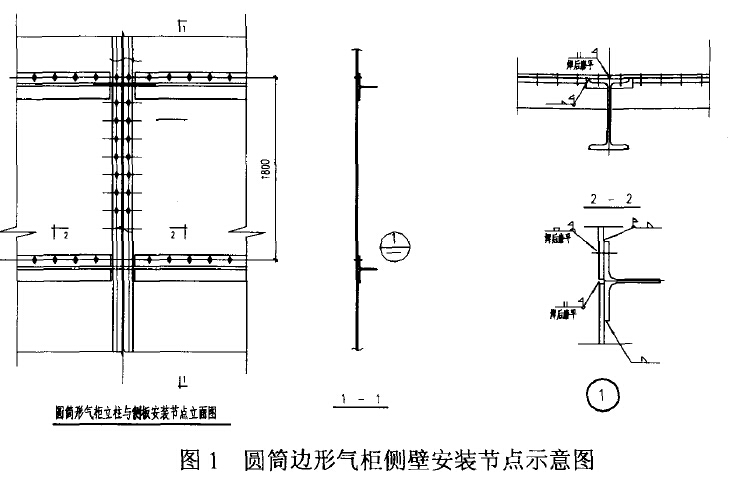

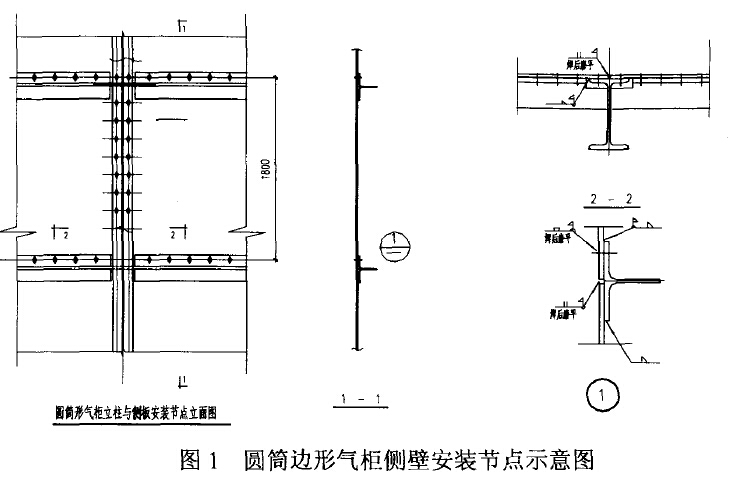

单从承受内压的角度,圆筒形的合理是无可非议的。但气柜作为大型工艺结构,作用其上的荷载作用不仅是储气压力,还有重力,风荷载等,另外密封装置的压力也是不可忽略的作用。笔者在马钢 20万 m 工作压力 10kPa气柜的实测过程中,曾发现在活塞经过的地方,侧板的应变在短期内超过屈服点的现象,这说明局部接触压力对薄板 的影响是很大的,这一 问题有待欲进一步深入研究 。在多种荷载共 同作用的情况下,气柜壳体 的内力就不单是拉力,压力和局部的弯矩是不可避免的。这就要求壳体不仅要有一定的延伸刚度,还要有一定的抗弯刚度,以满足强度,刚度和局部稳定的需要。要提高刚度 ,有两种方法,一是增加壳体的厚度,显然这不是一个好办法 ,尤其对 大体积 的壳体 ,材料 的消耗,加工成本不说,自重的增加反而对结构不利。二是采用加劲壳体,这是大型壳体结构通常采用的方法。实际上所有 的气柜壳体在本质上都是加劲柱 壳。立柱 、横 向加劲肋和壁板共同形成一个加劲壳。合理的加劲壳体应该在各个方向的刚度都是均匀的。图 1和 图 2是 目前典型的两种气柜侧壁结构,可以看到 圆筒形气柜 的加劲肋间距为 1800mm,截面不开展,T形加劲处的刚度远大于其它部位 ,在 1800mm范围内变形是不均匀的,侧压力越大,差别将越大。在活塞长期的运行下,会对结构产生利的影响。宝钢的 150,000m 储气压力8kPa,板厚达 8mm 的可隆 (Klonne)柜 ,目前侧板在活塞运行 区普遍 出现 肉眼可见的波浪状变形 ,漏气严重 ,已决定换板大修 。当量抗弯刚度不足,刚度不均匀,残余应力 ,加上圆筒形气柜密封装置的侧 向压力较大,这应该是侧向变形较大的原因。韩国浦项钢厂在 80年代 中后期建造的 3座圆筒形气柜,也 出现 了类似情况,处于接近报废状态。这

一问题 ,以前很少考虑,现在应该引起我们重视。而正多边形加劲肋的间距为 700,截面开展 ,因此在相同截面面积的情况下,后者的当量抗弯刚度要明显大于前者,抵抗变形的能力要大一些。此外后者的刚度相对要均匀的多,基本没有残余应力。正多边形气柜在 中国已经有 30余年的历史, 目前还没有发生过因荷载作用而产生的侧板变形逐步增大的问题,国外也未见有关的报道。因此,按目前的结构形式,圆筒形反而没有正多边形壳体合理,圆筒型存在结构隐患。

一问题 ,以前很少考虑,现在应该引起我们重视。而正多边形加劲肋的间距为 700,截面开展 ,因此在相同截面面积的情况下,后者的当量抗弯刚度要明显大于前者,抵抗变形的能力要大一些。此外后者的刚度相对要均匀的多,基本没有残余应力。正多边形气柜在 中国已经有 30余年的历史, 目前还没有发生过因荷载作用而产生的侧板变形逐步增大的问题,国外也未见有关的报道。因此,按目前的结构形式,圆筒形反而没有正多边形壳体合理,圆筒型存在结构隐患。

3、壳体变形的比较

在相同压力作用下,如果圆筒型和正多边形气柜在单位高度上的截面积相同,则两者在周长方 向的伸长是一样 的,因此在直径方向的变形是相同的。另外还有肋之问的纵向弯曲变形,由于圆筒型的肋间距大,其变形可能会略大。正多边形气柜则要附加上直边部分的变形 。但正如上面提到的,采用合理的侧板截面形状,尽管薄板,由于侧向抗弯刚度较大,可 以使 由弯 曲产生的附加变形大大的减小。在马钢 2O万立方米,工作压力为 10kPa正多边形稀油密封贮气柜调试过程 中,安徽工业大学土木工程学院对气柜侧板的应力、应变和位移在现场进行了实测。其 结果表 明:在 1OkPa的内压作用下,除结构各部分应力正常外,6mm 侧板的最大绝对 位移为 5.96arm。略小于理 论计算结果6.50mm。扣除 3.5mm 左右 的径 向和纵向位移 ,采用正多边形外 壳额外增加的位移仅仅2.46mm。了解气柜的人都知道 ,这样微小的变形增量,对气柜的运行几乎没有什么影响。很明显,圆筒型在减小壳体总体变形上所产生的作用是有限的。最近我们用大型权威力学分析软件 ANSYS 对 30万压力为12.5kPa的气柜进行 了分析(附后),无论应力和变形均无异常。证明了说正多边形气柜变形大的说法是片面的,不正确的,它完全可以满足高压的要求。

然而,采用不同外形的壳体对整个气柜的制造和安装的影响却是巨大的。

4、制造和安装的比较

圆筒型气柜 的筒体是 由一块块 圆弧板拼装而成,一块圆弧板,从制作运输再到吊装和高空焊接都要保证它的弧度不变化,是很困难的,要保证形成一定精度 的大 的圆筒结构,更非易事。它需要消耗多余的材料和连接来保证它的外形和刚度,因此必然导致气柜耗钢量的增加和施工难度 的增加,还连带产生一些上述的结构问题 。事实上圆筒形气柜侧壁 的耗钢量反而略多于正多边形气柜。以 30万气柜为例,圆筒形为 20lOt(包括立柱),而正多边形为 l870t。总耗钢量(包括电梯井筒)则分别为 3580和 3150t。

图 1是圆筒型气柜侧板的连接示意图。圆弧状的侧板必须采用对接的方法,采用搭接则影响活塞 的运行。要保证两块板的平滑连接且保证弧度的准确,必须先用大量的螺栓把把弧形板夹紧,然后两板之间全熔透焊接 (焊缝质量等级要求一级),位 于立柱上的两块板的纵缝也要进行全熔透焊接 。此后这些大量的螺栓还要再更换为销钉,进行塞焊,以保证密封 。焊过之后 ,内部所有 的焊缝必须打磨平滑 。这个工作量是很大的。在加劲肋这一不到 200mm 的范围内有 3条焊缝 ,焊接量大,必然焊接变形大,产生较大的残余应力,对结构不利 。

笔者认为圆筒形侧板 目前的结构形式应该加 以改进,应增加侧板的抗弯刚度,同时要尽量使刚度分配均匀一些 ,并在侧板连接部位减少焊接量。

图 2是正多边形气柜侧板的连接示意图。首先我们可 以看到整个侧板 由一块钢板冷弯成形。没有要焊接的零件 ,而且是直线构件 ,其尺寸和外形是很容易控制的。而圆弧板 T 型钢要在卷板后再焊上去。不仅工序多且尺寸和外形难以控制。另外冷弯侧板的截面是 C 形,截面 的开展,尽管钢板仅6mm,但在 两个方面都有足够 的刚度,可以保证运输和安装时不变形。板的两边用模具钻孔,与立柱的孔一一对应 ,可确保气柜 的整体尺寸和外形准确 。上一块板可直接放在下一块板上,两块板之间是用贴脚焊缝连接的,和立柱 的连接也是贴脚焊缝 。安装方便可靠。除定位销钉孔要在 内部焊后打磨外,其它绝大部分焊缝都在外部,无需打磨。焊缝的质量等级仅要求三级(外观二级 )即可。不仅易于焊接,而且焊接变形和残余应力都很小 。因此施 工周期和安装费用可降低很多。一般都在 6个月以内。马钢的 20万 m气柜安装周期就仅用了六个月,而圆筒形气柜虽然没有 2O万 的可以比较 ,但 目前的实际记录,从 8万到 15万立方米气柜 ,都在一年左右 。目前我 国正多边形的综合整体造价约 l1000元/t左右,而圆筒形为 13800元/t左 右 。

在实际活塞运行的速度上,目前两种气柜没有太大区别。己投入生产的活塞实际运行速度都在 1.m/分左右。还要提及的是正多边形气柜 的密封装置是比较便宜的,目前约1700元/m,而圆筒形则高达 11000元/m。因此正多边形气柜 的密封装置简单可靠,价格低廉 。

综上所叙,在我国业 已问世 30余年 ,经过不断改进 的正多边 形稀 油密封气柜无论在造价和使用上,其优势是明显的,值得推广运用。而所谓 的新型柜 ,在结构上与原可隆基本一样,存在结构隐患,应该加以改进 。----------------本文由气柜维修(http://www.jshhcc.com)公司整理发布,如需转载请注明!

在制作安装上 正多边形要 明显优于圆筒形气柜 。

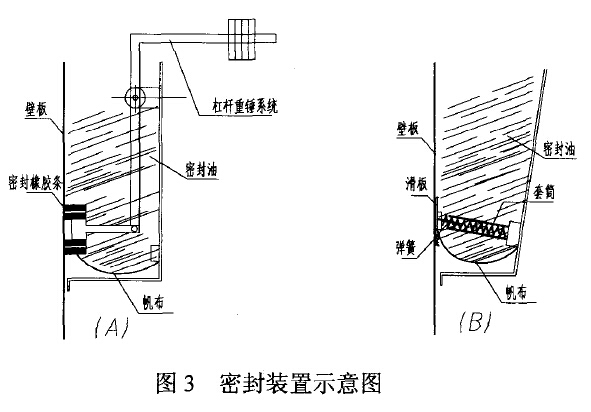

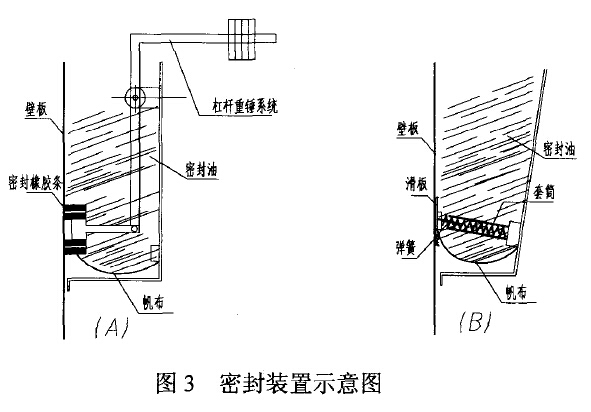

图 3中A是圆筒形,B是正多边形密封装置的示意图 (已做了简化处理)。A是靠杠杆重锤压紧 4道橡胶密封条,减少活塞与侧壁的间隙,保证一定的油位来封 闭气体。其重锤的间距为 600mm左右,因此需要很大的压力才能压紧。加大了活塞与侧板的摩擦力,这对侧板是不利 的,同时杠杆的轴受力也很大。水城的压力9kPa的 16万气柜运行一年左右,就曾发生过断轴的事故。摩擦力大也影响压力的稳定,有时会引起活塞的抖动,气柜制作的偏差是随机的,因此活塞与侧板的间隙要及时调整。重锤压紧式 由于重锤间大,橡胶条的刚度大,要及时的调整间隙是困难的。包钢投产的 30万压力 10kPa圆筒性气柜,将密封条增加到 6道,使用效果仍不理想。至于橡胶条的实际耐磨可靠性如何,有待时间证明。B是靠间距约为 120ram 的一组两根弹簧压紧宽度为 160mm、厚为 3mm的滑板来减少活塞与侧壁的间隙,保证一定的油位。由于滑板是直线形,很薄且与侧壁是面接触,弹簧密集,因此每组弹簧的压力对于 12kPa工作压力下只要 7kg左右,就可以保证滑板与侧板的间隙小于 0.5mm,满足密封运行的可靠。由于压紧力小,滑板的损相当小。目前国内运行 10余年后在大修时,尚未发现滑板有 明显的磨损。国内目前制造比较好的正多边形气柜的大修时间都在 l0年以上,济钢的气柜大修时间长达 l6年。由于结构简单,大修更换的时间也较短(约20天),基本上不存在易损零件。国内圆筒形气柜目前工作压力最大为 10KPa。而正多边形气柜工作压力已达到 12.5Kpa(唐山)。这足以说明正多边形气柜的密封装置是可靠的。

5、密封装置的比较

在实际活塞运行的速度上,目前两种气柜没有太大区别。己投入生产的活塞实际运行速度都在 1.m/分左右。还要提及的是正多边形气柜 的密封装置是比较便宜的,目前约1700元/m,而圆筒形则高达 11000元/m。因此正多边形气柜 的密封装置简单可靠,价格低廉 。

- 上一篇:干式气柜密封油的应用与发展 2015/11/2

- 下一篇:干式气柜密封油损失的探讨 2015/10/30