煤气柜改造方案

2015/9/11 9:54:33 点击: 文章来源:www.jshhcc.com

山东阿斯德化工有限公司( 以下简称阿斯德公司) 现有年生产能力合成氨 180 kt、尿素300 kt、甲醇 60 kt,配备 2 套 5 000 m3煤气柜并联运行。半水煤气脱硫系统有 3 台脱硫塔( Φ 5 500 mm ×36 000 mm,Φ 4 200 mm × 33 000 mm 以 及Φ 4 000 mm × 33 000 mm ) 、2 套 再 生 系 统( Φ 8 000 mm × 13 200 mm 和 Φ 6 500 mm ×13 000 mm) ,仅在系统出口设置 5 台静电除焦油器。正常生产时,并联运行 2 台脱硫塔,运行 2 套再生系统。由于掺烧煤球及原料煤煤种复杂,半水煤气中焦油含量呈上升趋势,影响脱硫系统脱硫和降温效果,且存在回收的硫磺品质下降、气体净化度差、脱硫塔压差大幅上升等问题。为此,决定自 2011 年 3 月起对半水煤气脱硫系统进行逐步改造。

1 改造前状况及存在的问题

( 1) 气体质量。阿斯德公司新建的 2 套煤球生产线生产腐植酸煤球,以腐植酸煤球和原料煤掺烧制气。经检测,半水煤气中煤焦油含量及夹带的粉尘量增多。在检修罗茨风机时发现: 有大量的煤焦油黏结在管壁和止逆阀上,致使止逆阀不能正常使用,严重威胁安全生产。

( 2) 脱硫塔压差。随着煤球掺烧比例的加大以及原料煤煤质的影响,气体质量越来越差,脱硫塔压差上升速度加快( 脱硫塔压差最快每天上升0. 27 kPa,脱硫塔压差最高升至 8. 66 kPa) ,迫使3 台脱硫塔运行 3 ~ 5 个月就要轮流清塔,填料上积满了大量的黑色黏结物。经化验分析,脱硫塔填料上的黏结物主要是煤焦油、煤灰粉尘以及少量的硫颗粒,并且黏结很牢固。大量煤焦油和粉尘黏结在填料上,造成脱硫塔塔堵。

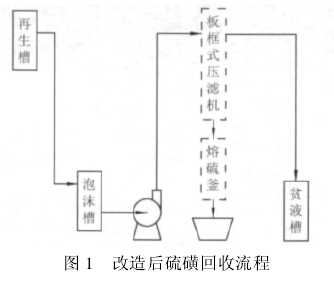

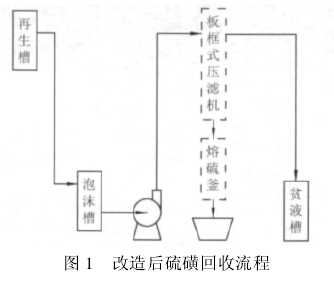

( 3) 硫磺回收。半水煤气脱硫系统现有熔硫釜 3 台,采用间歇熔硫技术。脱硫再生槽溢流出的硫泡沫进入硫泡沫槽,由泵把硫泡沫打入高位槽,高位槽和熔硫釜相连进行间歇熔硫。硫泡沫中脱硫液质量分数约 85%,每班( 8 h) 熔硫后的残液一般在 18 ~ 20 m3( 生产不稳时,残液量更多) ,每天需耗蒸汽约 40 t。

( 4) 煤气温度。生产装置产能不断扩大后,脱硫系统进口降温洗气塔没有相应加大,设备配置和处理能力偏小,煤气温度难以降低,洗气塔洗气能力较小,效果较差。

煤气柜改造方案

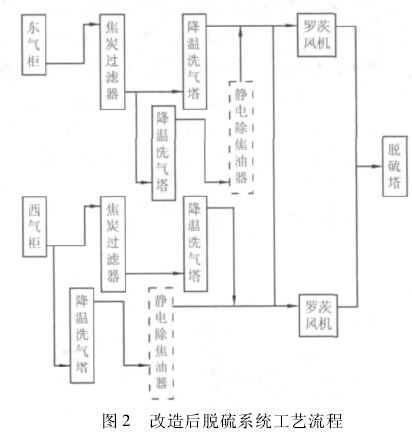

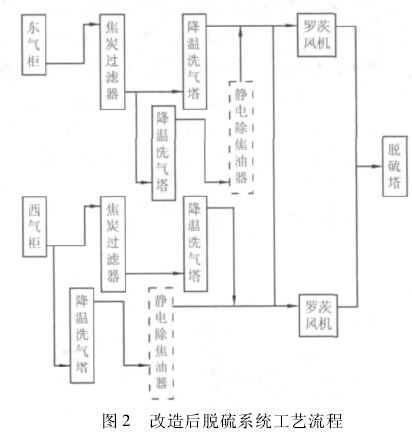

在东、西气柜出口各新增设 1 台处理气量50 000 m3/ h( 标态) 、Φ 5 200 mm × 14 000 mm 静电除焦油器。考虑到夏季煤气温度偏高对脱硫效率和打气量的影响,拆除西气柜出口原有的Φ 2 200 mm降温洗气塔和 Φ 3 000 mm 焦炭过滤器,新增设 1 台 Φ 4 500 mm ×10 500 mm 降温洗气塔,以提高气体净化质量和脱硫效率。

为解决脱硫塔堵塔问题,新增设 2 台 XAJ/100 /1250-U 型板框式压滤机,以降低脱硫液中的悬浮硫含量及减少因熔硫釜加热引起的副反应对脱硫效率的影响; 因原配置的熔硫釜处理能力偏小,新增 1 台 Φ 900 mm ×2 500 mm 熔硫釜。

改造后硫磺回收流程见图 1,改造后脱硫系统工艺流程见图 2,图中虚线部分为新增设备。

煤气柜改造方案效果

①半水煤气中的焦油含量明显降低,气体净化质量显著提高; 检修时,仅发现管壁上有少量煤焦油积存,且回收后的硫磺颜色、品质明显改观。

②脱硫塔压差上升缓慢,3 台脱硫塔清塔运行近9 个月后,其压差 ( 压差为 4. 40 kPa,压差上升0. 13 ~ 0. 27 kPa / 月) 在正常可控范围内。③硫磺回收系统耗蒸汽由原 40 t/d 降至 15 t/d 左右,按节约蒸汽25 t/d、蒸汽价格150 元/t、年运行330 d计,全年可节约资金 123 万元。④硫磺回收率由原 70% 提 高 至 85% 以 上,熔 硫 后 残 液 量 仅1 ~ 2 m3/ d,劳动强度减轻。⑤ 煤气温度下降了3 ~ 5 ℃ ,煤气温度高对脱硫系统的影响减轻。

②脱硫塔压差上升缓慢,3 台脱硫塔清塔运行近9 个月后,其压差 ( 压差为 4. 40 kPa,压差上升0. 13 ~ 0. 27 kPa / 月) 在正常可控范围内。③硫磺回收系统耗蒸汽由原 40 t/d 降至 15 t/d 左右,按节约蒸汽25 t/d、蒸汽价格150 元/t、年运行330 d计,全年可节约资金 123 万元。④硫磺回收率由原 70% 提 高 至 85% 以 上,熔 硫 后 残 液 量 仅1 ~ 2 m3/ d,劳动强度减轻。⑤ 煤气温度下降了3 ~ 5 ℃ ,煤气温度高对脱硫系统的影响减轻。

- 上一篇:废水处理系统处理高浓度有机废水 2015/9/11

- 下一篇:3万m3焦炉煤气柜涂层设计配套方案及使用效果 2015/9/9