轻烃回收装置原料气调压技术

2015/12/23 10:05:58 点击: 文章来源:www.jshhcc.com

1.轻烃回收装置工艺简介

轻烃回收装置是用于回收原油伴生气或天然气中丙烷及以上重烃组份, 并将这些重烃组份分离成液化石油气、稳定轻烃、 净化天然气或其它有机化工原料的加工装置。为了合理利用油气资源 , 减少油气资源的挥发损耗, 提高油田开发的经济效益并减轻环境污染, 各油气田均设有一套或多套原油稳定装置和轻烃回收装置。 到 1998 年底, 全国各油气田已经建成各种规模和不同工艺方法的轻烃装置近百套, 总的天然气处理能力达到了1850×104m3/ d。

轻烃回收装置是用于回收原油伴生气或天然气中丙烷及以上重烃组份, 并将这些重烃组份分离成液化石油气、稳定轻烃、 净化天然气或其它有机化工原料的加工装置。为了合理利用油气资源 , 减少油气资源的挥发损耗, 提高油田开发的经济效益并减轻环境污染, 各油气田均设有一套或多套原油稳定装置和轻烃回收装置。 到 1998 年底, 全国各油气田已经建成各种规模和不同工艺方法的轻烃装置近百套, 总的天然气处理能力达到了1850×104m3/ d。

国产化的轻烃回收装置采用的主要工艺方法大多是中压 (2.0~ 4.0MPa) 浅冷 (>-50℃, 采用氨、 丙烷制冷剂制冷), 或中压深冷 (<-80℃, 采用膨胀制冷或制冷剂+膨胀机混合制冷)。 一般伴生气中 C3 组份较富的轻烃装置主要以中压浅冷为主, 如河南油田的江河轻烃回收装置采用的是氨压缩制冷法, 河南油田宝浪油区的轻烃回收装置采用的是丙烷压缩循环制冷法。 而对于规模较大伴生气较贫或需要回收C2 组份的轻烃装置用中压深冷法居多。 实际应用时一般是根据原料气的组成、 规模和资金情况做出经济评价以确定适宜的工艺。

2.原料气调压技术

轻烃回收装置的原料气来源千差万别, 但装置的原料大都为原油伴生气或气井气, 除个别油田的气井气压力较高, 可以脱油脱水后调压直接进装置外, 使用石油气压缩机增压再处理的占大多数, 而选用价格低廉、 成熟可靠的往复式压缩机的轻烃装置又占有很大比例 (如北京第一通用压缩机厂的 4L 型活塞压缩机)。 为了保证轻烃回收装置安全平稳运行, 以及压缩设备本身的要求, 对原料气进行稳压调节显得十分必要。 以下介绍两种比较成熟的调压技术:气柜方式调压和自控方式调压。

轻烃回收装置的原料气来源千差万别, 但装置的原料大都为原油伴生气或气井气, 除个别油田的气井气压力较高, 可以脱油脱水后调压直接进装置外, 使用石油气压缩机增压再处理的占大多数, 而选用价格低廉、 成熟可靠的往复式压缩机的轻烃装置又占有很大比例 (如北京第一通用压缩机厂的 4L 型活塞压缩机)。 为了保证轻烃回收装置安全平稳运行, 以及压缩设备本身的要求, 对原料气进行稳压调节显得十分必要。 以下介绍两种比较成熟的调压技术:气柜方式调压和自控方式调压。

(1)气柜方式调压。 气柜调压在轻烃回收装置、 城镇煤气或沼气供应储配站等应用较多, 国内外都有许多实际运行的装置能够见到这种技术应用。 早期陆上油田进行油气开采时, 为了控制采油速度或出于抽油机节能的需要,往往将井口回压控制较低 (如在 1.0MPa 以下), 在油气集输到转油站或联合站进行脱水脱气时三相分离器控制的压力 就更低, 一般在0.3MPa以下 , 脱水油进入缓冲罐或直接进入原油稳定装置进一步脱气处理, 压力会降低到微正压甚至负压 。因此在对这种气源压力较低且较分散的原料进行净化处理时, 往往使用缓冲时间 10~ 30min 的湿式气柜进行压力调节, 由于气柜缓冲能力大、 稳压效果好、 工艺简单, 可以实现无人职守, 在断块分散油田、 小气量的场合选用常压进气压缩机的轻烃装置中普遍使用。

(2)自控方式调压。 对于原料气源有一定的余压可以利用, 结合脱水脱油缓冲分离器, 通过在分离器进出口的工艺管路上设置调节阀等仪表检测和调节系统手段, 控制分离器内压力稳定到一定的压力范围来达到原料气压力稳定的目的。对于新建或改扩建的轻烃装置, 根据原料气的不同来源, 可以将高低压气分别进行稳压控制, 也可以混合起来按低压气源压力进行调节, 实际处理时要做流程模拟详细物料核算、 能量核算和经济评估。 控压方式为:当缓冲分离气内的压力超过规定的压力设定值时, 卸压调节阀打开,进气调节阀也降低开度;压力降低到稳压设定值时卸压调节阀关闭, 进气调节阀恢复到正常开度。 在压力降低到设定低限时, 补气调节阀门打开, 压力回到调压范围时再关闭。 如果后续的压缩机是两台或多台并联运行, 如果稳压缓冲分离器一直处于低压状态运行, 则可以根据原料气的总量决定压缩机的运转台数了, 较复杂的智能稳压 DCS 控制可以自动执行调节阀门的开启, 确定压缩机的运行台数及各种组合方式。

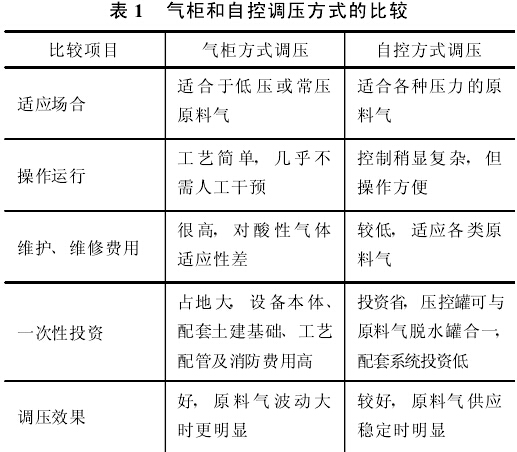

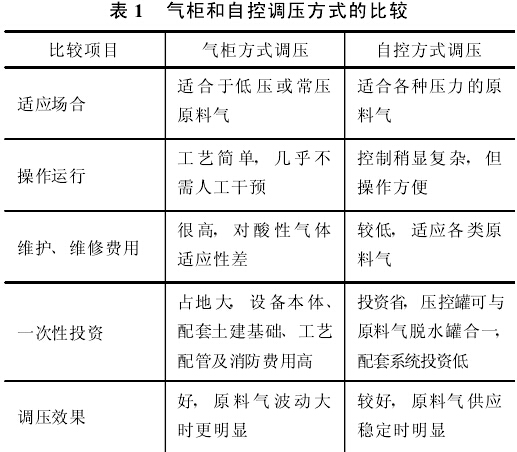

(3)调压方式比较。 两种调压方式比较见表 1。

3.工程实例

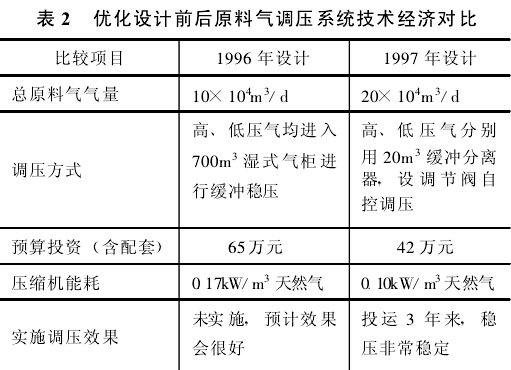

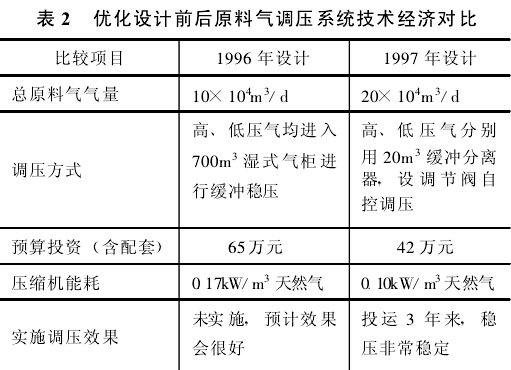

(1)宝浪轻烃装置原料气调压设计优化。 宝浪油田宝一联内的轻烃回收装置由于原料气组成及资源量的原因进行了两次设计。 1996 年底进行的设计原料气规模为 10×104m3/d, 采用常压进气, 中压 (2.2MPa) 浅冷 (氨压缩制冷到-20℃) 的加工工艺, 自集输系统脱水三相分离器、缓冲罐和原油稳定装置来的原料气均进入一座 700m3的湿式缓冲气柜, 稳压后的原料气进入下游的 4L 往复压缩机增压处理。 1997 年第二次按原料气 20×104m3/d 重新进行设计, 经过工艺优化比选, 最终确定选用中压浅冷 (丙烷压缩制冷到 -30℃)的加工工艺, 原料气调压时取消气柜,采用压缩机带压进气 , 不同压力气源的原料气进入不同的压缩机, 其中脱水三相分离器来的 0.35MPa 原料气进入高压气压缩机机组, 低压缓冲罐和原油稳定来的 0.15MPa 原料气进入低压压缩机组。 原料气稳压分别在各自的机前缓冲分离器上进行, 设定了压力低时用压缩二级出口高压气补气和压力高时泄放降压流程。 两次设计的调压系统技术经济指标对比见表 2。

由表 2 可见, 取消气柜的优化设计, 合理地利用了原料气气源的压力, 即减少了设备占地, 节省了工程投资,更大地降低了装置的运行费用。 该套调压系统 1998 年 10月建成后投运至今, 一直平稳运行, 效果很好。(2)江河净化站轻烃装置原料气调压改造。 江河净化站轻烃装 置已经运 行了 17 年, 原 设计处理 气量 10 ×104m3/ d, 采用中压浅冷 (氨压缩制冷到-20℃)的加工工艺, 原料气分别来自江河联合站的高效三相分离器和负压原油稳定塔, 两种原料气脱水后一起进入一座 700m3气柜进行稳压调节。 如今随着双江河原油产量的递减、 气油比的下降, 实际气量只有 3×104m3/ d 左右, 并且由于原料气中的 H2S 含量多年超标 (已经达到 1800mg/ 3), 气柜遭到腐蚀, 多次穿孔, 已经到了需要更换的时间了。 2000 年净化站在作大修计划时准备将气柜换新 , 并委托设计调整。在做设计时经过仔细研究比选, 决定对其现有的原料气缓冲系统进行改造, 由于该站早已进行过自动化仪表系统改造, 净化装置全部实施了 DCS 控制, 因此确定利用调节阀控制原料气的压力。 拆除气柜 (后气柜位置安装了脱硫装置)及两座缓冲分离器, 利用其它两座缓冲分离器并增设3 组调节阀组对原料气系统进行 DCS 稳压调节 。2000 年 10 月系统改造完毕 , 投产至今安全运行了 1年多, 压力 一直 稳定 在常 压进气 4L 压 缩机 允许 的 ±0.03M Pa 之内 。 实施的自控稳压改造措施比起更新气柜节约投资 48 万元, 达到了预期效果。---------------------本文由干式气柜公司整理发布,如需转载请注明!

(1)宝浪轻烃装置原料气调压设计优化。 宝浪油田宝一联内的轻烃回收装置由于原料气组成及资源量的原因进行了两次设计。 1996 年底进行的设计原料气规模为 10×104m3/d, 采用常压进气, 中压 (2.2MPa) 浅冷 (氨压缩制冷到-20℃) 的加工工艺, 自集输系统脱水三相分离器、缓冲罐和原油稳定装置来的原料气均进入一座 700m3的湿式缓冲气柜, 稳压后的原料气进入下游的 4L 往复压缩机增压处理。 1997 年第二次按原料气 20×104m3/d 重新进行设计, 经过工艺优化比选, 最终确定选用中压浅冷 (丙烷压缩制冷到 -30℃)的加工工艺, 原料气调压时取消气柜,采用压缩机带压进气 , 不同压力气源的原料气进入不同的压缩机, 其中脱水三相分离器来的 0.35MPa 原料气进入高压气压缩机机组, 低压缓冲罐和原油稳定来的 0.15MPa 原料气进入低压压缩机组。 原料气稳压分别在各自的机前缓冲分离器上进行, 设定了压力低时用压缩二级出口高压气补气和压力高时泄放降压流程。 两次设计的调压系统技术经济指标对比见表 2。

- 上一篇:辅热集箱式沼气工程的组成结构及工艺流程 2015/12/24

- 下一篇:以消防视角探讨“气化抚顺”带来的城市安全 2015/12/23