干式气柜设计里的辩证法

2015/11/2 9:16:58 点击: 文章来源:www.jshhcc.com

世界上第一个用于实际的储气柜建于1800年英国苏哈 (Soho)铁厂,它是利用水槽 的升降来密封煤气,这种气柜一直到现在还在为我们的生活和生产服务着。由于是用水封 ,与后来的储气柜密封形式有别,习惯上称为湿式气柜。1915年另一种新型的储气柜在德 国建成,它是用浮在煤气上面 ,沿网0性的柱壳体内上下运动的活塞来储

存煤气。活塞的四周是油沟,油沟内是可循环的煤焦油 ,以此来密封煤气。先期 ,这种气柜也有圆筒形的,后来逐步改为正多边形 ,称为 M.A.N式气柜。从上世纪 50年代起 ,煤焦油改为特制的密封油。其密封装置从 上世纪 70年代将重锤压紧式改为弹簧压紧式 。现在称为正多边形稀油密封气柜。1926年德国的 Klonne公司将 活塞 的油沟加煤焦油的形式改为重锤压紧盘根加干油脂 ,柜体为圆筒形 ,称为 Klonne式气柜。这几年在我国建造了 POC新型柜,其实整体结构与 Klonne柜没什么区别,只是密封的形式有所改进 ,增加了稀油 ,盘根改进为特制的橡胶 ,基本形式还是重锤压紧盘根(这两种密封下面还要详 细的讨论 ),它应该称为圆筒形稀油密封气柜。

存煤气。活塞的四周是油沟,油沟内是可循环的煤焦油 ,以此来密封煤气。先期 ,这种气柜也有圆筒形的,后来逐步改为正多边形 ,称为 M.A.N式气柜。从上世纪 50年代起 ,煤焦油改为特制的密封油。其密封装置从 上世纪 70年代将重锤压紧式改为弹簧压紧式 。现在称为正多边形稀油密封气柜。1926年德国的 Klonne公司将 活塞 的油沟加煤焦油的形式改为重锤压紧盘根加干油脂 ,柜体为圆筒形 ,称为 Klonne式气柜。这几年在我国建造了 POC新型柜,其实整体结构与 Klonne柜没什么区别,只是密封的形式有所改进 ,增加了稀油 ,盘根改进为特制的橡胶 ,基本形式还是重锤压紧盘根(这两种密封下面还要详 细的讨论 ),它应该称为圆筒形稀油密封气柜。

简单地看来 ,圆筒形气柜壳体似乎比正多边形壳体受力更合理一些。它的外壳在储气压力作用下只承受拉力。而正多边形气柜壳体除了承受拉力 ,它的直边部分还要承受弯矩,因此会产生较大的变形。储气压力越高则圆筒形气柜壳体的优点应该越明显。另外,圆的壳体似乎制作更简单一些。近年来 ,这个看似很简单 、似乎都能明白的“正确的”道理一直左右了人们的思维。这个道理果真是正确的吗?非矣 !事实上气柜不是一个简单的钢构件 ,它不是一个通过少量的加工程序就可以制造出来的小型容器,它是一个由大量的、在工厂制作的构件组成 ,然后运输到现场再进行安装的大型特种钢结构。此外 ,气柜 内部还有一个需要既能保持压力、密封气体,又能平滑的上下运动的活塞。尽管在原理上和汽缸类似 ,但它的容

积却是普通设备用的汽缸的数十万倍。大量构件和大型钢结构必然会产生一些质的变化 ,以至于有些原来看似合理 的情形 ,变成了不合理。这就是辩证法。从量变到质变,这一规律在通过本文对两种气柜的比较中得以体现。

1 壳体受力的比较

单从承受内压的角度 ,圆筒形受力更合理是无可非议的。但气柜作为大型工艺结构 ,作用其上的荷载不仅是储气压力 ,还有重力、风荷载等 ,另外密封装置的压力也是不可忽略的作用。在多种荷载共 同作用的情况下 ,气柜壳体的内力就不单是拉力 ,压力和局部 的弯矩是不可避免的。这就要求壳体不仅要有一定的延伸刚度,还要有一定的抗弯刚度 ,以满足强度、刚度和局部稳定的需要 。要提高刚度,有两种方法 :一是增加壳体的厚度,显然这 不是一个好办法 ,尤其对大体积 的壳体 ,材料 的消耗 ,加工成本不说 ,自重的增加反而对结构不利 ;二是采用加劲壳体,这是大型壳体结构通常采用的方法。实际上所有的气柜壳体在本质上都是加劲柱壳。立柱 、横 向加劲肋和壁板共同形成~个加劲壳。合理的加劲壳体应该在各个方向的刚度都是均匀的。

积却是普通设备用的汽缸的数十万倍。大量构件和大型钢结构必然会产生一些质的变化 ,以至于有些原来看似合理 的情形 ,变成了不合理。这就是辩证法。从量变到质变,这一规律在通过本文对两种气柜的比较中得以体现。

1 壳体受力的比较

单从承受内压的角度 ,圆筒形受力更合理是无可非议的。但气柜作为大型工艺结构 ,作用其上的荷载不仅是储气压力 ,还有重力、风荷载等 ,另外密封装置的压力也是不可忽略的作用。在多种荷载共 同作用的情况下 ,气柜壳体的内力就不单是拉力 ,压力和局部 的弯矩是不可避免的。这就要求壳体不仅要有一定的延伸刚度,还要有一定的抗弯刚度 ,以满足强度、刚度和局部稳定的需要 。要提高刚度,有两种方法 :一是增加壳体的厚度,显然这 不是一个好办法 ,尤其对大体积 的壳体 ,材料 的消耗 ,加工成本不说 ,自重的增加反而对结构不利 ;二是采用加劲壳体,这是大型壳体结构通常采用的方法。实际上所有的气柜壳体在本质上都是加劲柱壳。立柱 、横 向加劲肋和壁板共同形成~个加劲壳。合理的加劲壳体应该在各个方向的刚度都是均匀的。

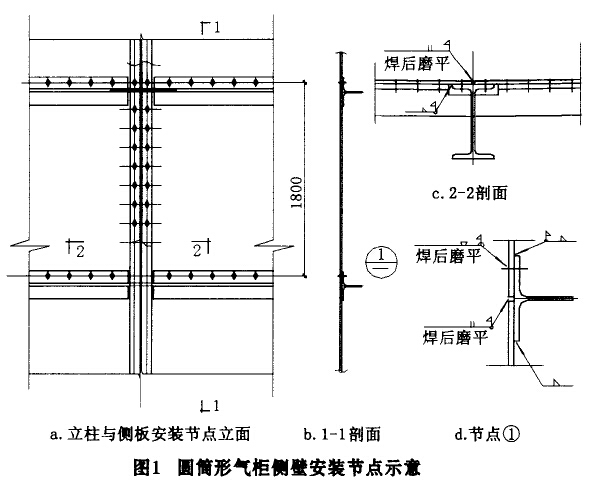

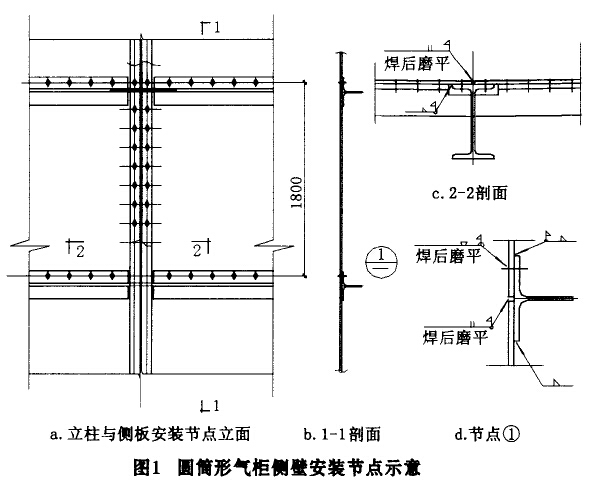

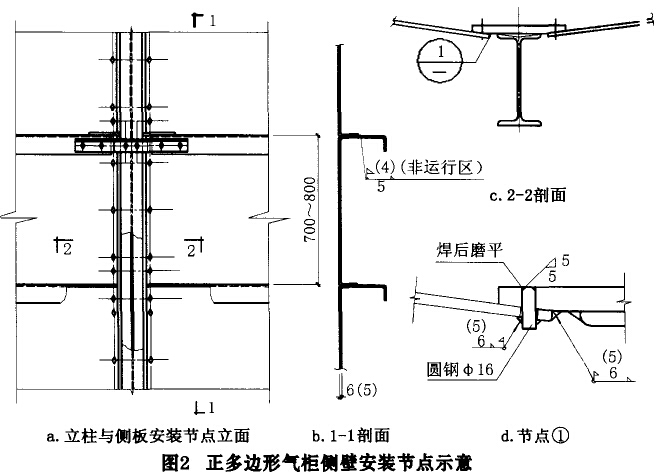

图1和图 2是 目前典型 的两种气柜 侧壁结构 ,可 以 看 到 圆 筒 形 气 柜 的 加 劲 肋 问 距 为1800arm,材料线性分布,截面不开展 ,T形加劲处的刚度远大于其它部位 ,在 1800mm范 围内变形是不均匀的,侧压力越大,差别将越大。在活塞长期的运行下,会对结构产生不利的影 响。笔者在马钢 20万 m3工作 压力 10kPa气柜 的实测过程中,曾发现当活塞经过时 ,靠近立柱的侧板的局部区域 ,其应变在短期 内有超过屈服点的现象 ,这说明局部接触压力和局部应力集 中对薄板的影响是很大的,这一 问题有待进一步深入研究。宝钢 的150,O00m3储 气 压力 8kPa、板 厚达 8mm 的 可 隆(Klonne)柜,目前侧板在活塞运行 区普遍 出现 肉眼可见的波浪状 变形 ,漏气严重 ,已决定换板 大修。当量抗弯刚度不足 ,刚度不均 匀,残余应力 ,加上圆筒形气 柜密封装置 的侧 向压力较大 ,这应该是侧向变形较大的原因。韩 国浦项钢厂在上世纪 80年代中后期建造的 3座圆筒形气柜 ,也出现了类似情况 ,处于接近报废状态。这一问题 ,以前很少考虑 ,现在应该引起 我们重视。而正多边形气柜壳体加劲肋的间距为 700mm,截面开展 ,因此在相同截面面积 的情况下 ,后者的当量抗弯刚度要明显大于前者 ,抵抗变形的能力要强一些 。此外后者的刚度相对要均匀得多,并且焊接量小,多为贴角焊缝 ,基本没有残余应力。正多边形气柜在中国已经有 30余年的历史,目前还没有发生过因荷载作用而产生的侧板变形逐步增大的问题 ,国外也未见有关的报道。

2 壳体变形的比较

在相同压力作用下,如果圆筒形和正多边形气柜在单位高度上的截 面积相同 ,则两者在周长方向的伸长是一样 的,因此在直径方向的变形两者基本是相同的。另外还有肋之间的纵向弯曲变形 ,由于圆筒形的肋 间距大,其变形可能会略大。正多边形气柜则要附加上直边部分的变形 。但正如上面提到的,采用合理的侧板截面形状 ,尽管薄板 ,由于侧向抗弯刚度较大 ,可以使 由弯曲产生的附加变形大大地减小。在马钢 的 20m3、工作压力为 lOkPa的正多边形 稀油密 封贮气柜 调试过程中,安徽工业 大学土木工程学院对气柜侧板 的应力 、应变和位移在现场进行 了实测。其结果表明 :在 lOkPa的内压作用下 ,除结构各部分应力正常外 ,6mm侧板的最大绝对位移为 5.96mm(略小于理论计算结果 6.50mm)。扣除 3.5mm左右 的、与圆筒形气柜相同的、由拉伸引起 的径 向和纵向弯曲位移 ,采用正多边形外壳 ,其由弯 曲额外增加的位移仅仅为 2.46mm。了解气柜的人都知道 ,这样微小的变形增量 ,对气柜的运行几乎没有什么影响 。很明显 ,圆筒形在减小壳体总体变形上所产生的作用是有限的,气柜的容积越大 ,正多边形 的边数越多,两者在变形上 的差异就越小。最近笔者用大型力学分析软件 ANSYS对 30万 m3压力为 12.5kPa的气柜进行了分析 ,无论应力和变形均无异常。证明了认为正多边形气柜变形大是片面的、不正确的,它是可以满足高压的要求的。

在相同压力作用下,如果圆筒形和正多边形气柜在单位高度上的截 面积相同 ,则两者在周长方向的伸长是一样 的,因此在直径方向的变形两者基本是相同的。另外还有肋之间的纵向弯曲变形 ,由于圆筒形的肋 间距大,其变形可能会略大。正多边形气柜则要附加上直边部分的变形 。但正如上面提到的,采用合理的侧板截面形状 ,尽管薄板 ,由于侧向抗弯刚度较大 ,可以使 由弯曲产生的附加变形大大地减小。在马钢 的 20m3、工作压力为 lOkPa的正多边形 稀油密 封贮气柜 调试过程中,安徽工业 大学土木工程学院对气柜侧板 的应力 、应变和位移在现场进行 了实测。其结果表明 :在 lOkPa的内压作用下 ,除结构各部分应力正常外 ,6mm侧板的最大绝对位移为 5.96mm(略小于理论计算结果 6.50mm)。扣除 3.5mm左右 的、与圆筒形气柜相同的、由拉伸引起 的径 向和纵向弯曲位移 ,采用正多边形外壳 ,其由弯 曲额外增加的位移仅仅为 2.46mm。了解气柜的人都知道 ,这样微小的变形增量 ,对气柜的运行几乎没有什么影响 。很明显 ,圆筒形在减小壳体总体变形上所产生的作用是有限的,气柜的容积越大 ,正多边形 的边数越多,两者在变形上 的差异就越小。最近笔者用大型力学分析软件 ANSYS对 30万 m3压力为 12.5kPa的气柜进行了分析 ,无论应力和变形均无异常。证明了认为正多边形气柜变形大是片面的、不正确的,它是可以满足高压的要求的。

然而 ,采用不同外形的壳体对整个气柜的制造和安装 的影响却是巨大的。

3 制造和安装的比较

圆筒形气柜的筒体是由一块块圆弧板拼装而成,一块圆弧板 ,从制作运输再到吊装和高空焊接要保证它的弧度不变化 ,这是很 困难的 ,要保证形成一定精度的、大的圆筒结构 ,更非易事。这需要消耗更多 的材料 和连接来保证它的外形和刚度,因此必然导致气柜耗钢量 的增加和施工难度的增加 ,还连带产生一些上述的结构问题 。事实上 ,圆筒形气柜侧壁的耗钢量反而略多于正多边形气柜。以 30万 m3气柜为例 ,圆筒形 为 2010t(包括立柱),而正多边形为 1870t。总耗钢量 (包括电梯井筒)则分别为 3580t和 3150t。

劲肋这一不到 200mm的范围内有 3条焊缝 ,焊接量大 ,必然焊接变形大,并产生较大的残余应力,对结构不利。可以看出圆筒形气柜的侧板要经过多道工序才能完成。

圆筒形气柜的筒体是由一块块圆弧板拼装而成,一块圆弧板 ,从制作运输再到吊装和高空焊接要保证它的弧度不变化 ,这是很 困难的 ,要保证形成一定精度的、大的圆筒结构 ,更非易事。这需要消耗更多 的材料 和连接来保证它的外形和刚度,因此必然导致气柜耗钢量 的增加和施工难度的增加 ,还连带产生一些上述的结构问题 。事实上 ,圆筒形气柜侧壁的耗钢量反而略多于正多边形气柜。以 30万 m3气柜为例 ,圆筒形 为 2010t(包括立柱),而正多边形为 1870t。总耗钢量 (包括电梯井筒)则分别为 3580t和 3150t。

笔者认为圆筒形侧板 目前的结构形式应该加以改进 ,应增加侧板的抗弯刚度 ,同时要尽量使刚度分配均匀一些 ,并在侧板连接部位减少焊接量。

图 2是正多边形气柜侧板的连接示意。首先可以看到 气柜 的侧 壁 由多 个 高度 为 700mm ~800mm(视压力大小而变化)的侧板叠加而成 单个侧板由一块钢板冷弯成 c形截面,不存在需要焊接的零件 ,侧板和加劲体系是一次完成 的?而且是直线构件 ,其尺寸和外形是很容易控制的。比较高的肋使得截面相对开展,尽管钢板仅 6mm厚 ,但在两个方向都有足够的刚度,可以保证运输和安装时不变形。板的两边用模具钻孔 ,与立柱的孔一一对应 ,可确保气柜的整体尺寸和外形准确。上一块板可直接放在下一块板上 ,两块板之间是用贴脚焊缝连接的,和立柱的连接也是贴脚焊缝,安装方便且可靠。除定位销钉孔要在内部焊后打磨外 ,其它绝大部分焊缝都在外部 ,无需打磨。焊缝的质量等级要求 为三级(外观二级),形气柜。以 30万 m3气柜为例 ,圆筒形 为 2010t(包括立柱),而正多边形为 1870t。总耗钢量 (包括电梯井筒)则分别为 3580t和 3150t。

图 1是圆筒形气柜侧板的连接示意。圆弧状 的侧板 和圆弧状 的 T形加劲 必须 分开成 形 ,然后 再焊 接起来 ,焊接产 生的变形要现场 纠正,圆弧状的侧板必须采用对接的方法 ,采用搭接则影 响活塞 的运行 。要保证两块板 的平滑连接且保证 弧度的准确 ,必须先用大量的螺栓把弧形板夹紧,然后两板之间全熔透焊接 (焊缝质量等级要求一级 ),位 于立柱上的两块 板的纵缝也要进行全熔透焊接 。此后 ,这些大量的螺栓还要再更换为销钉 ,进 行塞焊,以保证密封。焊过之后 ,内部所有 的焊缝 必须 打磨 平滑 。上 述 的工 作 量 是很 大 的 。在 加仅易于焊接,而且焊接变形和残余应力都很 小。因此施工周期和安装费用可降低很多,周期一般都在 6个月以内,马钢的 20万 m3气柜安装周期就仅用了 6个月。圆筒形气柜虽然没有 20万 m3的可 以 比较 ,但 现 阶段 的实 际 记 录,从 8万 到15万 m3气柜,都在一年左右 ,目前 圆筒形气柜的安装也比较复杂些。我国正多边形的综合整体造价约 11000元/t左 右,而圆筒形 为 13800元/t左右 ,且在制作安装上正多边形要 明显优于圆筒形气柜 。

4 密封装置的比较

对于小形汽缸而言,圆筒和活塞 (包括盘根 )是机JJH-~零件,其精度是容易控制的。因此密封效果 良好 。对于气柜 ,情况就不一样了,它的筒体和活塞都是在现场,高空组装的大型钢结构 ,产生毫米级的误差是很正常的事。可是气柜活塞与简体的间隙要小于 lnma才能安全运行 ,否则不仅耗油量增大,而且会导致煤气泄露,危及安全。要消除或是减小 间隙,比较理想 的办法是密封应该是柔性的,稍加一些侧压力就能使密封能够紧贴简体 ,而当简体向内变形时 ,又能不大费力地收缩回来 ,始终与筒体保持“若即若离”的状态,这样才能

上来说 ,密封条的压点应该是连续 的,才可能有效减少这一随机误差 。由于实际重锤的间距最小只能为 6001/11/1左右,因此 只能靠加大密封条的刚度和重锤的压力才能减小筒体和活塞 的间隙,目前每点压力要大 于 500kN。但 压的越 紧,活塞 与侧板的摩擦力就越大,这对运行不利 ,会影响压力的稳定,有时还会引起活塞的抖动 ,同时对侧板和重

锤杠杆也是不利的。对侧板 的影响在前面已经提及 ,对于杠杆 的影响,水城 的、压力为 9kPa的 16万 m3气柜 ,运行一年左右 ,就 曾发生过多起断轴的事故。至于橡胶条的实 际耐磨 可靠性如何 ,有待时间证明。

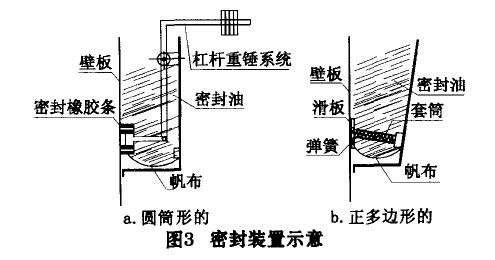

正多边形的则是靠间距约为 120mm的一组两根弹簧压紧宽度为 160mm、厚为 3mm的滑板 ,来减少活塞与侧壁的间隙,保证一定的油位。对于正多边形气柜,每条边长度不大于 7m,只要初始安装时调好密封滑板与侧板的间距,在运行 中,侧板和密封良好 ,保证活塞平滑的上下 运行 ,减小 活塞 与密封构件 的磨损 ,同时侧板 和活塞受力也小 ,对结构有利。

对于小形汽缸而言,圆筒和活塞 (包括盘根 )是机JJH-~零件,其精度是容易控制的。因此密封效果 良好 。对于气柜 ,情况就不一样了,它的筒体和活塞都是在现场,高空组装的大型钢结构 ,产生毫米级的误差是很正常的事。可是气柜活塞与简体的间隙要小于 lnma才能安全运行 ,否则不仅耗油量增大,而且会导致煤气泄露,危及安全。要消除或是减小 间隙,比较理想 的办法是密封应该是柔性的,稍加一些侧压力就能使密封能够紧贴简体 ,而当简体向内变形时 ,又能不大费力地收缩回来 ,始终与筒体保持“若即若离”的状态,这样才能

锤杠杆也是不利的。对侧板 的影响在前面已经提及 ,对于杠杆 的影响,水城 的、压力为 9kPa的 16万 m3气柜 ,运行一年左右 ,就 曾发生过多起断轴的事故。至于橡胶条的实 际耐磨 可靠性如何 ,有待时间证明。

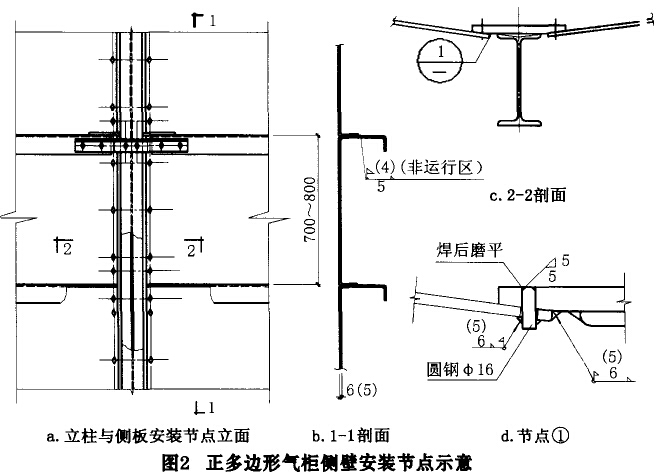

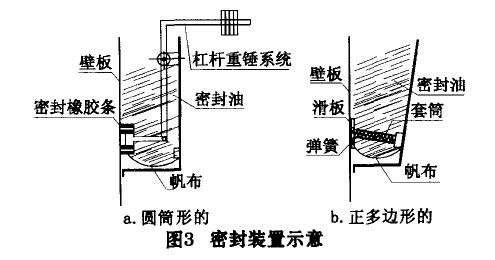

图 3是现有技术 的气柜密封装置 示意 (已做 了简化处理),圆筒形的是靠杠杆重锤压紧 4道橡胶密封条,减少活塞 与侧 壁 的间隙 ,保 证定的油位 来封 闭气体 。对于

圆筒形气 柜 ,两个 直径 达数十米 的外筒 和活塞 ,在运 行的过程 中,其相对 误差 是随机的。要 随时保证这两个大圆的问 隙小 于1ITI1TI,从 理论封装置之间的随机间隙就不会太大。由于滑板是直线形的薄板,弹簧密集 ,因此每组弹簧的压力,对于 12kPa工作压力下 ,只要 7kg左右就可以保证滑板与侧板的间隙小于 0.5mm,并满足密封运行的可靠。由于压紧力小,滑板的磨损相当小。 目前国内运行 lO余年后的气柜在大修时,除个别地方磨损超过 lmm,尚未发现滑板有明显的磨损。国内制造比较好的正多边形气柜 的大修时间都在 l0年 以上 ,济钢的气柜大修时间长达 16年。由于结构简单 ,大修更换需要的时间也较短(约 2od)。国内圆筒形气柜目前工作压力最大为 10kPa,而正多边形气柜工作压力 已达到 12.5kPa(唐山),这足以说明正多边形气柜的密封装置是可靠的。

圆筒形气 柜 ,两个 直径 达数十米 的外筒 和活塞 ,在运 行的过程 中,其相对 误差 是随机的。要 随时保证这两个大圆的问 隙小 于1ITI1TI,从 理论封装置之间的随机间隙就不会太大。由于滑板是直线形的薄板,弹簧密集 ,因此每组弹簧的压力,对于 12kPa工作压力下 ,只要 7kg左右就可以保证滑板与侧板的间隙小于 0.5mm,并满足密封运行的可靠。由于压紧力小,滑板的磨损相当小。 目前国内运行 lO余年后的气柜在大修时,除个别地方磨损超过 lmm,尚未发现滑板有明显的磨损。国内制造比较好的正多边形气柜 的大修时间都在 l0年 以上 ,济钢的气柜大修时间长达 16年。由于结构简单 ,大修更换需要的时间也较短(约 2od)。国内圆筒形气柜目前工作压力最大为 10kPa,而正多边形气柜工作压力 已达到 12.5kPa(唐山),这足以说明正多边形气柜的密封装置是可靠的。

在实际活塞运行的速度上 ,目前两种气柜没有太大区别 ,已投入生产的活塞实际运行速度都在 lm/min左右。还要提及的是 ,正多边形气柜的密封装置是比较便宜的 ,目前约 1700元/m,而 圆筒形则高达 11000元/m。

5 结 论

由于干式气柜是 由大量的构件在现场焊接的大体积钢结构 ,再加上 内部有活塞运行的特殊矛盾 ,使得与圆筒形气柜相关的一系列性能发生 了较大的变化 ,其合理的适用性受到了限制和挑战。同时 ,按现有的技术水平 ,正多边形稀油密封气柜在很多方面要优于圆筒形稀油密封气柜 。

5 结 论

由于干式气柜是 由大量的构件在现场焊接的大体积钢结构 ,再加上 内部有活塞运行的特殊矛盾 ,使得与圆筒形气柜相关的一系列性能发生 了较大的变化 ,其合理的适用性受到了限制和挑战。同时 ,按现有的技术水平 ,正多边形稀油密封气柜在很多方面要优于圆筒形稀油密封气柜 。

- 上一篇:干式气柜稀油密封系统优化改造 2015/11/2

- 下一篇:干式气柜密封油的应用与发展 2015/11/2