焦炉煤气制甲醇装置技术改造

2015/12/1 10:13:53 点击: 文章来源:www.jshhcc.com

自 2004 年底世界上第一套年产 8 万 t 焦炉煤气制甲醇项目在云南曲靖建成投产以来,目前,国内已有 40 余套焦炉煤气制甲醇装置投入商业运行,其规模大多在 10 ~20 万 t/年。其中,生产能力最大的为神华乌海能源公司西来峰甲醇厂,该厂采用四川天一设计公司的工艺,其最大生产能力达 30 万 t/年。山西焦煤集团五麟煤焦开发有限责任公司( 以下简称五麟公司) 采用赛鼎工程有限公司( 原化学工业第二设计院) 设计的催化部分氧化工艺,年产甲醇 10 万t,2011 年 10 月投产。运行以来,通过对工艺操作要点和系统存问题进行探讨与改进,使生产稳定运行,并实现了装置节能降耗,减少了生产运行成本。

1 焦炉煤气制甲醇工艺流程

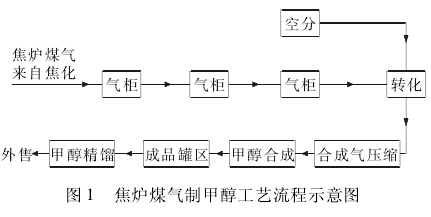

焦炉煤气制甲醇工艺流程示意图见图 1。

从焦化来的含 H2S 质量浓度 60 mg / m3以下的焦炉煤气首先进入 30 000 m3干式螺旋气柜,经缓冲后,进入 3 台往复式焦炉煤气压缩机( 两开一备) 增压到 2. 5 MPa、温度 40 ℃进入精脱硫装置,将煤气中的总硫脱至 0. 1 ×10- 6,脱硫后煤气与来自空分装置的氧气和来自锅炉车间的中压蒸汽一并进入转化炉,在转化炉内焦炉煤气中的甲烷在催化剂作用下转化为 H2和 CO,经合成气压缩机加压至 6. 0 MPa,再进入合成塔,进行合成反应生成粗甲醇,送至精馏装置进行精馏。精馏采用三塔流程制得精甲醇送至产品罐区贮存外运。

2 节电装置改造

2. 1 氮气管道改造

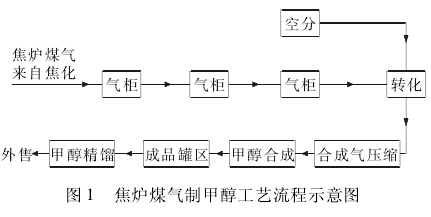

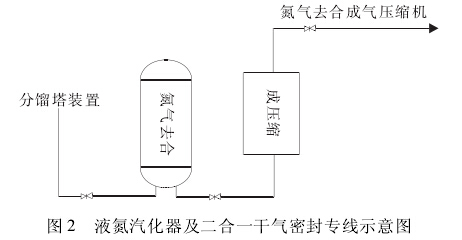

通过新增液氮汽化器及二合一干气密封专线,利用液氮汽化为二合一机组提供中压氮气,减少氮压机开启时间,单机额定功率为 55 kW,根据实际使用情况,每年可减少开启时间约 6 000 h,可节约用电量约33 万 kWh / 年,见图 2。

2. 2 仪表空气管道改造

采用空分系统出分子筛纯化器后的洁净空气提供全厂用仪表空气,这样在系统全面开车后可以停用仪表空压机( 单机额定功率为 135 kW) ,根据实际使用情况,每年可节约用电量约 108 万 kW/h。管道流程为由分子筛纯化器接 DN200 管道至仪表空气出口缓冲罐的进口处。

2. 3 转化炉烧嘴保护上、回水管道改造

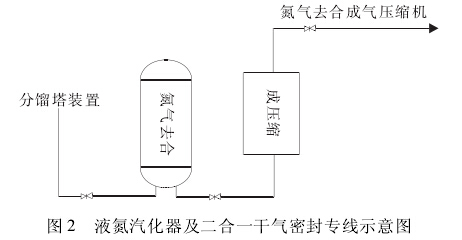

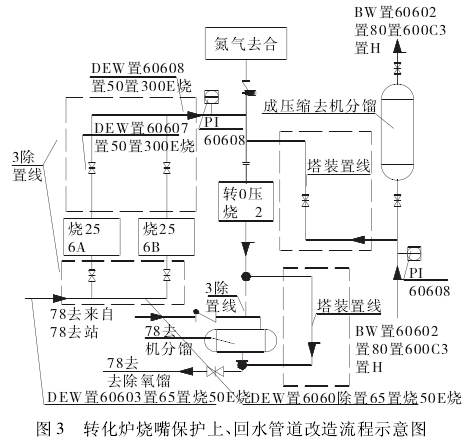

针对转化炉烧嘴保护泵在运行过程中不稳定问题,决定将锅炉给水( 温度 105℃) 引至烧嘴保护泵出口管线的压力表和流量计之前,将烧嘴保护回水引至脱盐水预热器出口脱盐水管线上。通过半年运行观察,工艺稳定,故拆除烧嘴保护泵进出口管线。转化炉烧嘴保护上、回水改造不仅便于转化气与脱盐水出口温度调节,还可停用烧嘴保护泵( 额定功率 45kW) ,可节约用电量 36 万 kWh / 年。见图 3。

通过以上技术改造措施,全厂可节约用电量约177 万 kWh / 年,甲醇用电单耗则由原设计的 800kWh / t 降低至约 782 kWh / t,吨甲醇可节约成本约10 元。

2. 1 氮气管道改造

通过新增液氮汽化器及二合一干气密封专线,利用液氮汽化为二合一机组提供中压氮气,减少氮压机开启时间,单机额定功率为 55 kW,根据实际使用情况,每年可减少开启时间约 6 000 h,可节约用电量约33 万 kWh / 年,见图 2。

2. 2 仪表空气管道改造

采用空分系统出分子筛纯化器后的洁净空气提供全厂用仪表空气,这样在系统全面开车后可以停用仪表空压机( 单机额定功率为 135 kW) ,根据实际使用情况,每年可节约用电量约 108 万 kW/h。管道流程为由分子筛纯化器接 DN200 管道至仪表空气出口缓冲罐的进口处。

2. 3 转化炉烧嘴保护上、回水管道改造

针对转化炉烧嘴保护泵在运行过程中不稳定问题,决定将锅炉给水( 温度 105℃) 引至烧嘴保护泵出口管线的压力表和流量计之前,将烧嘴保护回水引至脱盐水预热器出口脱盐水管线上。通过半年运行观察,工艺稳定,故拆除烧嘴保护泵进出口管线。转化炉烧嘴保护上、回水改造不仅便于转化气与脱盐水出口温度调节,还可停用烧嘴保护泵( 额定功率 45kW) ,可节约用电量 36 万 kWh / 年。见图 3。

3 节水装置改造

1) 锅炉房灰库搅拌器用水改造,利用锅炉排污

水和循环水替代生产水。

2) 洗澡水回水引至循环水池充当补水。

3) 雨水排水引至事故水池供焦化熄焦用。

4) 汽轮机冷凝液回收至脱盐水站。

5) 锅炉排污水余热再利用改造,利用余热加热木炭,从而可以减少约 3/4 的启炉时间。这一系列技改不仅水资源可以重复使用,而且降低了生产成本,推进了该厂实现环保型、节约型企业推进了一步。

高空气、氮气、水等介质循环利用效率,减少氮压机开机率,实现节支降耗。在后续发展方面,针对工艺系统运行细节,对未来增产增收提出充分利用甲醇精馏装置不凝气补碳,增加液氮储槽降低氮压机运行成本等建议。综上所述,通过技术改造,降低甲醇生产成本,实现增产增收,缓解当前严峻的焦化经济形势。----------------本文由气柜维修公司整理发布,如需转载请注明:http://www.jshhcc.com

1) 锅炉房灰库搅拌器用水改造,利用锅炉排污

水和循环水替代生产水。

2) 洗澡水回水引至循环水池充当补水。

3) 雨水排水引至事故水池供焦化熄焦用。

4) 汽轮机冷凝液回收至脱盐水站。

5) 锅炉排污水余热再利用改造,利用余热加热木炭,从而可以减少约 3/4 的启炉时间。这一系列技改不仅水资源可以重复使用,而且降低了生产成本,推进了该厂实现环保型、节约型企业推进了一步。

4 结合实际工艺情况的建议

焦炉煤气制甲醇不仅是一项焦化工程的环保项目,解决了焦炉气放散污染的问题,而且是一个综合利用焦炉气,提高工厂经济效益的项目。通过该厂具体的开工情况及工艺运转情况,这套由化二院设计的加压式催化部分氧化工艺基本运行稳定,各控制点合理,操作也相对成熟。通过该厂实际生产情况,对该项目做如下建议:

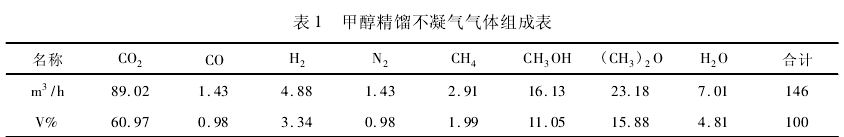

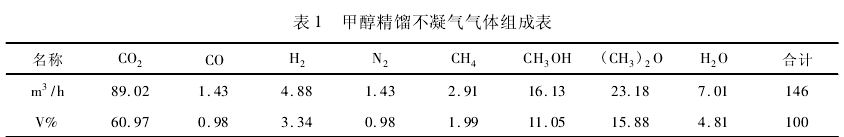

1) 甲醇精馏装置排放槽不凝气的回收补碳利用。焦炉煤气制甲醇合成气成分中都是碳少氢多,补碳是降低消耗提高产量的好办法,但该厂附近没有可靠外来碳源,根据甲醇厂运行以来的观察分析,发现精馏工段排放槽以 CO2为主,总碳含量大于 90% 的不凝气体可回收作补碳来源。排放槽不凝气放空总流量为 146 m3/ h,( 温度40°、压力 10 kPa) 。该不凝气组成见表 1。建议把这部分气体回收到焦炉煤气压缩机进口总管经净化后作为系统的补碳气源,这样不仅可以减少碳排放,而且增加了甲醇产量且降低了甲醇单耗。

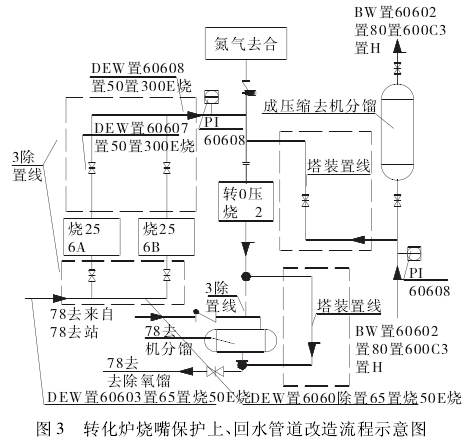

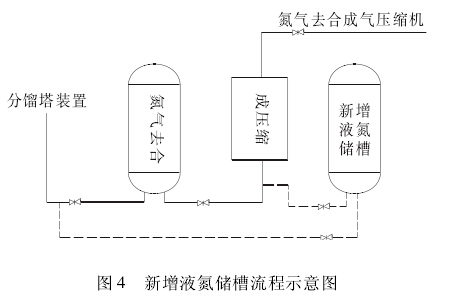

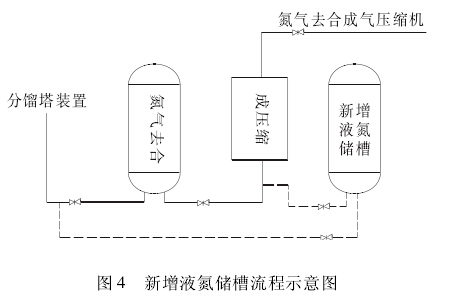

2) 空分装置增加 1 台液氮储槽。甲醇厂配置有 2 台 ZR55 -7. 5 型螺杆式氮气压缩机,主要将空分所产氮气经氮压机加压至 0. 7 MPa送往氮气管网,供甲醇系统吹扫、置换以及升温还原时使用,另一路送至甲醇合成气压缩机岗位做密封气。甲醇厂现有1 台液氮储槽( 50 m3) 作为合成气压缩机密封气专线,但采满 1 罐液氮需要近 10 天且只能使用 20 天,同时要启动 1 台氮气压缩机。建议增加 1 台 50 m3液氮储槽( 见图 4) ,2 台液氮储槽交替使用,保证合成气压缩机密封气稳定供应的同时又可以降低氮压机运行维修成本,同时每月可富余约 30 m3液氮外售。

工业增长速度大幅度回落,冶金、电力、钢铁等行业陷入全面亏损,国内焦炭价格远高于世界焦炭价格,煤炭出口难、进口量大,焦炭市场形势变得更加严峻。而应对危机的根本途径就是降低成本,提高后续化学产品收益。本文针对焦化循环经济产业链中甲醇生产环节,主要研究甲醇生产节能降耗及提高产量等方面采取的措施。提出通过工艺管道改造,提焦炉煤气制甲醇不仅是一项焦化工程的环保项目,解决了焦炉气放散污染的问题,而且是一个综合利用焦炉气,提高工厂经济效益的项目。通过该厂具体的开工情况及工艺运转情况,这套由化二院设计的加压式催化部分氧化工艺基本运行稳定,各控制点合理,操作也相对成熟。通过该厂实际生产情况,对该项目做如下建议:

1) 甲醇精馏装置排放槽不凝气的回收补碳利用。焦炉煤气制甲醇合成气成分中都是碳少氢多,补碳是降低消耗提高产量的好办法,但该厂附近没有可靠外来碳源,根据甲醇厂运行以来的观察分析,发现精馏工段排放槽以 CO2为主,总碳含量大于 90% 的不凝气体可回收作补碳来源。排放槽不凝气放空总流量为 146 m3/ h,( 温度40°、压力 10 kPa) 。该不凝气组成见表 1。建议把这部分气体回收到焦炉煤气压缩机进口总管经净化后作为系统的补碳气源,这样不仅可以减少碳排放,而且增加了甲醇产量且降低了甲醇单耗。

2) 空分装置增加 1 台液氮储槽。甲醇厂配置有 2 台 ZR55 -7. 5 型螺杆式氮气压缩机,主要将空分所产氮气经氮压机加压至 0. 7 MPa送往氮气管网,供甲醇系统吹扫、置换以及升温还原时使用,另一路送至甲醇合成气压缩机岗位做密封气。甲醇厂现有1 台液氮储槽( 50 m3) 作为合成气压缩机密封气专线,但采满 1 罐液氮需要近 10 天且只能使用 20 天,同时要启动 1 台氮气压缩机。建议增加 1 台 50 m3液氮储槽( 见图 4) ,2 台液氮储槽交替使用,保证合成气压缩机密封气稳定供应的同时又可以降低氮压机运行维修成本,同时每月可富余约 30 m3液氮外售。

5 总 结

2012 年 10 月以来,受世界经济动荡影响,我国

2012 年 10 月以来,受世界经济动荡影响,我国

高空气、氮气、水等介质循环利用效率,减少氮压机开机率,实现节支降耗。在后续发展方面,针对工艺系统运行细节,对未来增产增收提出充分利用甲醇精馏装置不凝气补碳,增加液氮储槽降低氮压机运行成本等建议。综上所述,通过技术改造,降低甲醇生产成本,实现增产增收,缓解当前严峻的焦化经济形势。----------------本文由气柜维修公司整理发布,如需转载请注明:http://www.jshhcc.com

- 上一篇:煤气柜的水压爆破拆除 2015/12/2

- 下一篇:焦炉煤气低氢碳比制 LNG 装置运行分析 2015/12/1