造气联合过热器及洗气塔系统优化

2015/12/18 9:03:39 点击: 文章来源:www.jshhcc.com

我公司二厂造气工段由于煤气系统阻力大,油压系统、蒸汽管道等不配套,已不能满足后工段生产的需要,经多次讨论研究,在不影响生产的前提下,从 2005 年 5 月开始对二厂造气工段进行了改造,于 2006 年 5 月 20 日系统投运,运行效果良好,现将改造情况及效果总结如下。

1 问题的提出及分析

二厂造气工段原料以阳泉粒煤为主,工艺上要求入炉蒸汽的品质高、用量大。

1.1 工艺问题

采用“一炉(废热锅炉)一塔(洗气塔)”工艺,存在如下问题。

(1)下行煤气热量未回收造成热量损失,入炉蒸汽品质低,经常带水,造成炉况波动较大,直接影响正常供气,消耗偏高;

(2)下行煤气直接进入洗气塔,由于循环水量有限,空塔喷淋,造成洗气塔出口气体温度居高不下,特别是在夏季,直接影响后工段罗茨风机及合成压缩机的打气量,降低合成氨产量。

二厂造气工段原料以阳泉粒煤为主,工艺上要求入炉蒸汽的品质高、用量大。

1.1 工艺问题

采用“一炉(废热锅炉)一塔(洗气塔)”工艺,存在如下问题。

(1)下行煤气热量未回收造成热量损失,入炉蒸汽品质低,经常带水,造成炉况波动较大,直接影响正常供气,消耗偏高;

(2)下行煤气直接进入洗气塔,由于循环水量有限,空塔喷淋,造成洗气塔出口气体温度居高不下,特别是在夏季,直接影响后工段罗茨风机及合成压缩机的打气量,降低合成氨产量。

1.2 设备问题

造气设备较其它系统设备陈旧,各造气炉、废热锅炉超负荷运行,换热器翅片 90%以上脱落,严重影响换热效果;洗气塔、油路系统管道腐蚀严重,已危及到生产的安全长周期运行。

造气设备较其它系统设备陈旧,各造气炉、废热锅炉超负荷运行,换热器翅片 90%以上脱落,严重影响换热效果;洗气塔、油路系统管道腐蚀严重,已危及到生产的安全长周期运行。

1.3 热回收效果差

由于热量回收效果差,造气自产蒸汽量少,需锅炉车间外供蒸汽才能满足生产需要。

2 优化改造措施

2.1 煤气系统

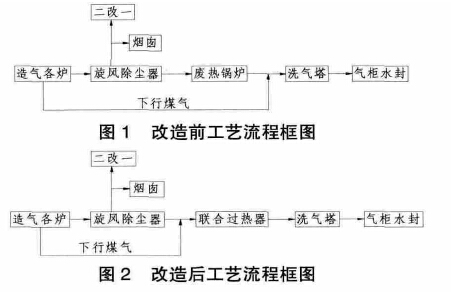

2.1.1 煤气系统改造工艺流程把目前 1#~7#各造气炉的废锅、洗气塔去掉,增加一台联合过热器及一台洗气塔。改造前后工艺流程框图见图 1、图 2。

2.1.2 管道

保留原上下行煤气管(维持管径不变),增加煤气总阀后煤气管线(囟630 mm),增加 1#~4#煤气总管(囟1 220 mm)和 5#~7#至联合过热器煤气管线(囟1 420 mm),洗气塔至气柜水封煤气管线(囟1220 mm)。

2.1.3 设备

增加联合过热器一台(过热段 F=500m2,饱和段 F=750m2),下部改造为水封式插管结构;增加联合洗气塔一台(囟4 000mm,H=18m),下部为水封式插管结构;增加一台汽包,为联合过热器饱和段加水、分汽;增加 U 型水封 7 台;增加循环水过滤器、水力旋流器各一台,确保进塔水中杂质降到最低。

增加联合过热器一台(过热段 F=500m2,饱和段 F=750m2),下部改造为水封式插管结构;增加联合洗气塔一台(囟4 000mm,H=18m),下部为水封式插管结构;增加一台汽包,为联合过热器饱和段加水、分汽;增加 U 型水封 7 台;增加循环水过滤器、水力旋流器各一台,确保进塔水中杂质降到最低。

2.2 蒸汽系统

目前蒸汽系统存在的主要问题是缓冲罐离造气炉较远,且分为两套系统,蒸汽系统容量小,压力波动大,造成入造气炉蒸汽不均,炉况波动。此次改造保留现有两个蒸汽缓冲罐,将其移至厂房附近,串联两套蒸汽系统,增加部分蒸汽管线。

目前蒸汽系统存在的主要问题是缓冲罐离造气炉较远,且分为两套系统,蒸汽系统容量小,压力波动大,造成入造气炉蒸汽不均,炉况波动。此次改造保留现有两个蒸汽缓冲罐,将其移至厂房附近,串联两套蒸汽系统,增加部分蒸汽管线。

2.3 控制系统

目前控制微机采用长沙仪峰第一代的寻优微机,无富裕控制点接口。此次改造增加各造气炉煤气总阀,现有微机无法满足控制要求,故需改造,主要是改造程序、面板。为了保证生产安全,需增加吹风与下行阀、煤气总阀和回收阀阀检连锁系统。

2.4 油路系统

目前两套油路系统流量均为 50L/min,已达到满负荷运行。改造后阀门增多,要保证生产安全及各阀门的起落时间,需增大油路系统的能力才能满足要求。改造内容包括泵体、阀站及管路系统。

目前控制微机采用长沙仪峰第一代的寻优微机,无富裕控制点接口。此次改造增加各造气炉煤气总阀,现有微机无法满足控制要求,故需改造,主要是改造程序、面板。为了保证生产安全,需增加吹风与下行阀、煤气总阀和回收阀阀检连锁系统。

2.4 油路系统

目前两套油路系统流量均为 50L/min,已达到满负荷运行。改造后阀门增多,要保证生产安全及各阀门的起落时间,需增大油路系统的能力才能满足要求。改造内容包括泵体、阀站及管路系统。

2.5 循环水排水系统

由于联合过热器、联合洗气塔下部采用水封式插管结构,且位于大路旁,无现成地沟可利用,故需对排水沟进行改造。

3 优化改造实施方案

二厂造气设备老化,由于多次改造,室外设备布置零乱,尤其以 1#~4#炉系统更甚。为尽量减小改造对正常生产的影响,经过技术人员和专论证,最后确定按以下步骤进行改造。

(1)从甲醇分厂 75t/h 锅炉来的蒸汽总管上配一根 囟108 mm 管(蒸汽量约 10t/h)至 5#~7#炉三楼的蒸汽总阀前,保障拆除 3#二改一锅炉、10t/h 锅炉检修时造气正常生产用汽。

(2)拆除 3#二改一锅炉,清理现场。拆除时需甩掉变压吸附解吸气管线,原管线上无阀门,需要停两套二改一锅炉置换管线后切除气源。

(3)做好联合过热器、洗气塔基础及水封水池、煤气总管支架基础及管架。

(4)预制循环水过滤器、水力旋流器、U 型水封,改造联合过热器下段为水封插管形式,现场制作洗气塔,各造气炉煤气总阀、U 型水封、洗气塔、联合过热器就位,过热器汽包就位。

(5)配洗气塔加水管、过热蒸汽进出口管、汽包至过热器水汽管线;洗气塔后煤气总管配至现有 囟1 220 mm 煤气总管。

(6)油泵改造部分:液压油总管、煤气总阀油路支管配管到位。油路系统投运前连续空运 3h以上,确保阀门起落正常(注意起落时间)后方可投运开车。

由于联合过热器、联合洗气塔下部采用水封式插管结构,且位于大路旁,无现成地沟可利用,故需对排水沟进行改造。

3 优化改造实施方案

二厂造气设备老化,由于多次改造,室外设备布置零乱,尤其以 1#~4#炉系统更甚。为尽量减小改造对正常生产的影响,经过技术人员和专论证,最后确定按以下步骤进行改造。

(1)从甲醇分厂 75t/h 锅炉来的蒸汽总管上配一根 囟108 mm 管(蒸汽量约 10t/h)至 5#~7#炉三楼的蒸汽总阀前,保障拆除 3#二改一锅炉、10t/h 锅炉检修时造气正常生产用汽。

(2)拆除 3#二改一锅炉,清理现场。拆除时需甩掉变压吸附解吸气管线,原管线上无阀门,需要停两套二改一锅炉置换管线后切除气源。

(3)做好联合过热器、洗气塔基础及水封水池、煤气总管支架基础及管架。

(4)预制循环水过滤器、水力旋流器、U 型水封,改造联合过热器下段为水封插管形式,现场制作洗气塔,各造气炉煤气总阀、U 型水封、洗气塔、联合过热器就位,过热器汽包就位。

(5)配洗气塔加水管、过热蒸汽进出口管、汽包至过热器水汽管线;洗气塔后煤气总管配至现有 囟1 220 mm 煤气总管。

(6)油泵改造部分:液压油总管、煤气总阀油路支管配管到位。油路系统投运前连续空运 3h以上,确保阀门起落正常(注意起落时间)后方可投运开车。

(7)停车置换完毕后,把联合过热器、洗气塔并入系统,拆除 7#炉废锅,并入新系统。其余各炉煤气总 U 型水封加水至溢流;开车时用 7#炉制惰性气置换新系统。

(8)微机系统、阀检系统改造。至此新老系统(单炉废锅、单炉洗气塔、联合过热器、洗气塔)可实现并列运行,直至第二次停车。

(9)开车后逐台倒炉改造,拆除各炉上行煤气管线、上行阀、烟囱阀、回收阀,重新安装,修正下行煤气管走向,上行煤气管与下行煤气管碰口;安装单炉煤气总阀,该造气炉并入新系统,拆除该造气炉废锅。其余各造气炉按以上步骤改造完后,废热锅炉全部拆除,此时各造气炉全部并入联合过热器和联合洗气塔系统中。

(8)微机系统、阀检系统改造。至此新老系统(单炉废锅、单炉洗气塔、联合过热器、洗气塔)可实现并列运行,直至第二次停车。

(9)开车后逐台倒炉改造,拆除各炉上行煤气管线、上行阀、烟囱阀、回收阀,重新安装,修正下行煤气管走向,上行煤气管与下行煤气管碰口;安装单炉煤气总阀,该造气炉并入新系统,拆除该造气炉废锅。其余各造气炉按以上步骤改造完后,废热锅炉全部拆除,此时各造气炉全部并入联合过热器和联合洗气塔系统中。

(10)再次停车,甩掉各造气炉洗气塔及原囟1 020mm(1#~4#)和 囟1 220mm(5#~7#至气柜水封)煤气管线,开车后拆除原洗气塔。

(11)将 1#蒸汽缓冲罐移至 3#、4#除尘器以南,2#蒸汽缓冲罐移至 5#炉附近,蒸汽系统全部连通。将现房内 3#鼓风机移至 1、2#鼓风机东侧。

(11)将 1#蒸汽缓冲罐移至 3#、4#除尘器以南,2#蒸汽缓冲罐移至 5#炉附近,蒸汽系统全部连通。将现房内 3#鼓风机移至 1、2#鼓风机东侧。

4 改造效果与效益分析

(1)本项目需要增加联合过热器、洗气塔各一台,单炉煤气 U 型水封及煤气总阀 7 台、套,低压蒸汽管网改造、微机改造、油路系统改造、相应工艺管道的制作安装、现造气各造气炉废锅、洗气塔等设备的拆除,共使用资金 366 万元。

(2)节约原料煤成本。改造后,入炉蒸汽品质得 到 提 高 , 由 改 造 前 的 130~150℃ 增 加 到190~210℃以上,蒸汽分解率提高 5%以上,减少吹风时间 2s 左右,相应延长制气时间,吨氨无烟煤消耗降低 30 kg,综合氨日产量按 235t 计,全年按 330d 生产计算,原料煤依据当时平均入炉煤价格 610 元 /t,年节约原料煤成本:0.03t/t×235t /d×330d×610 元 /t=141.9 万

(3)节约蒸汽效益。改造后造气系统多产蒸汽约 2t/h,蒸汽依据当时价格 55 元 /t 计算,年节约费用为:2t/h ×24h/d×330d×55 元 /t=87.1 万元

(1)本项目需要增加联合过热器、洗气塔各一台,单炉煤气 U 型水封及煤气总阀 7 台、套,低压蒸汽管网改造、微机改造、油路系统改造、相应工艺管道的制作安装、现造气各造气炉废锅、洗气塔等设备的拆除,共使用资金 366 万元。

(2)节约原料煤成本。改造后,入炉蒸汽品质得 到 提 高 , 由 改 造 前 的 130~150℃ 增 加 到190~210℃以上,蒸汽分解率提高 5%以上,减少吹风时间 2s 左右,相应延长制气时间,吨氨无烟煤消耗降低 30 kg,综合氨日产量按 235t 计,全年按 330d 生产计算,原料煤依据当时平均入炉煤价格 610 元 /t,年节约原料煤成本:0.03t/t×235t /d×330d×610 元 /t=141.9 万

(3)节约蒸汽效益。改造后造气系统多产蒸汽约 2t/h,蒸汽依据当时价格 55 元 /t 计算,年节约费用为:2t/h ×24h/d×330d×55 元 /t=87.1 万元

(4)节约原料煤成本、节约蒸汽合计年效益为 141.9+87.1=229 万元;

(5)投资回收期:该项目总投资 366 万元,则20 个月可收回投资。

6 结束语

本次以联合过热器、洗气塔为主的造气系统优化改造,解决了工艺管道瓶颈、设备陈旧、油路及控制系统不匹配问题,改造后系统阻力和煤耗明显降低,运行稳定,系统得以安全长周期运行,取得了明显的经济效益及社会效益。---------------------本文由干式气柜公司整理发布,如需转载,请注明!

本次以联合过热器、洗气塔为主的造气系统优化改造,解决了工艺管道瓶颈、设备陈旧、油路及控制系统不匹配问题,改造后系统阻力和煤耗明显降低,运行稳定,系统得以安全长周期运行,取得了明显的经济效益及社会效益。---------------------本文由干式气柜公司整理发布,如需转载,请注明!

- 上一篇:乙炔气柜隐患探析 2015/12/21

- 下一篇:液态烃球罐区设备安全问题研究 2015/12/18