干式气柜结构设计及其事故防范

2015/10/13 13:31:17 点击: 文章来源:www.jshhcc.com

炼油 厂低压尾气 的流量和压力一般 随装 置操作的调整而剧烈波动,且大多数尾气不能直接回收利用 ,常通过火炬系统燃烧后排放到大气中,既污染环境又浪费了能源 。因此如何合理有效的利用这部分能源,节能降耗,增加经济效益,便成为近年来炼油厂挖潜增效的的主要途径之一。气柜的主要作用便是 回收 、储存低压尾气 ,并通过压缩机将低压尾气增压后送至高压燃料气系统 ,以调整燃料气系统压力平衡和需求波动,保证各燃气装置的正常运行 ,同时将低压尾气回收利用 ,实现了炼油厂节能降耗 、保护环境的目的,提高了社会效益。

干式气柜结构根据储气容量 的不 同分 为一 段式和两段式气柜 。气柜按其密封结构 的不 同分为湿式和干式两大类 。干式气柜又分 为稀油密封型 、干油密封型和橡胶膜密封型三类 。橡胶膜型干式气柜(以下简称气柜 )又称为卷帘型干式气柜 ,它在运行 中具有无润滑油消耗 、无动力消耗 、无人看管 、活塞升速高、安全可靠性高、使用寿命长以及密封结构更合理等特点 。但是,橡胶膜型干式气柜结构设计不合理,操作不当,都会有事故隐患。以目前炼油厂较为常用的储气量为 20000m两段式橡胶膜型干式气柜为例来进行讨论。

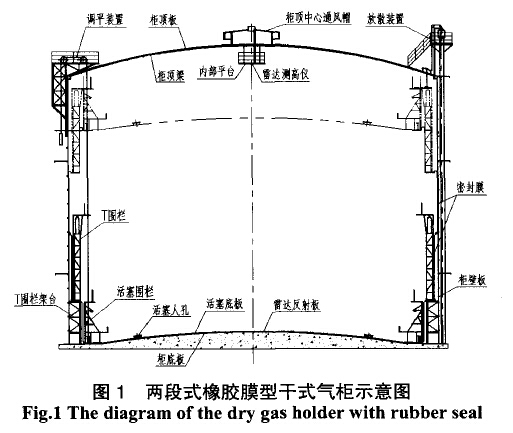

气柜的主体结构由外侧板 (即壁板 )、抗风桁架 、柜顶系统 、通风帽 、活塞系统 、活塞架 、T围栏 、密封装置 、调平系统 、放散系统和柜容指示等部分组成。如图 1。

气柜的主体结构由外侧板 (即壁板 )、抗风桁架 、柜顶系统 、通风帽 、活塞系统 、活塞架 、T围栏 、密封装置 、调平系统 、放散系统和柜容指示等部分组成。如图 1。

气柜在未进气时,活塞落在柜底板上,橡胶密封膜全部处于 自然垂落状态,该状态可有效减少柜内死空间,保证气柜容积。当有燃料气由进气 口进入柜内时,下段密封膜和活塞在气体压力的作用下开始提升,当活塞上升至 T挡板位置时 ,此为第一段储气状态 。当气柜继续进气 ,活塞开始带动放置在 T围栏架台上的 T围栏一起提升 ,当 T围栏和活塞上 升至最 高位置时 ,上下两段密封膜被完全拉直 ,气柜储气量达到最大值 ,此时继续进气则会触发 自动放散装置 ,进行 自动放散 ,保护气柜的安全。在气柜排气时 ,T围栏 、活塞和橡胶膜发生与上述相反的动作 。

1 橡胶膜型干式气柜的设计

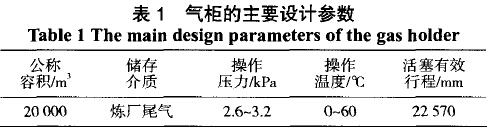

气柜的主要设计参数如表 1所示。

1.1 底板、侧板、柜顶设计

气柜的底板 、侧板 和柜顶的结构与一般大型储罐的罐体结构类似。但是,以下几点应予注意:

(1)底板的敷设方式、顺序及焊接程序要有利于抑制焊后收缩 、边位和柜内冷凝水的顺利排 出 。

(2)侧板可分为上部呼吸系统和下部储气部分 ,下部储气部分应保证气密性 良好 ,不得漏气。侧板间的焊接推荐采用搭接焊,以保证侧板焊后成型。

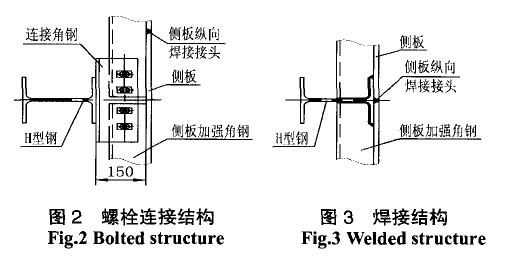

(3)侧板外沿柜体圆周均布有根据柜体直径不同而型号不等的 H型钢立柱 ,通过角钢与侧板连接,起到抗风、抗震,增强柜体稳定性的作用。常用的立柱与侧板的连接型式有两种。

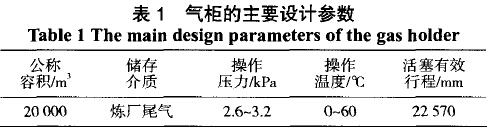

1)立柱距侧板有 150mm左右 的距离 ,通过分别焊接在立柱翼 板和气柜侧板上 的加强角钢连接起来 。此时气柜侧板排板的纵向焊接接头分布在立柱左右两侧 ,如图 2。

气柜的底板 、侧板 和柜顶的结构与一般大型储罐的罐体结构类似。但是,以下几点应予注意:

(1)底板的敷设方式、顺序及焊接程序要有利于抑制焊后收缩 、边位和柜内冷凝水的顺利排 出 。

(2)侧板可分为上部呼吸系统和下部储气部分 ,下部储气部分应保证气密性 良好 ,不得漏气。侧板间的焊接推荐采用搭接焊,以保证侧板焊后成型。

(3)侧板外沿柜体圆周均布有根据柜体直径不同而型号不等的 H型钢立柱 ,通过角钢与侧板连接,起到抗风、抗震,增强柜体稳定性的作用。常用的立柱与侧板的连接型式有两种。

1)立柱距侧板有 150mm左右 的距离 ,通过分别焊接在立柱翼 板和气柜侧板上 的加强角钢连接起来 。此时气柜侧板排板的纵向焊接接头分布在立柱左右两侧 ,如图 2。

该结构在侧板纵 向焊接接头气密性检测时较为方便直观,较易察觉 隐藏泄漏点 ,且立柱远离壁板为立柱地脚螺栓座的安装提供了空间。缺点是安装对施工要求较高 ,侧板成型变形量 、立柱安装倾斜度等需要施丁_单位严格控制,且连接角钢和侧板加强角钢的连接也是很 大的工作量 。

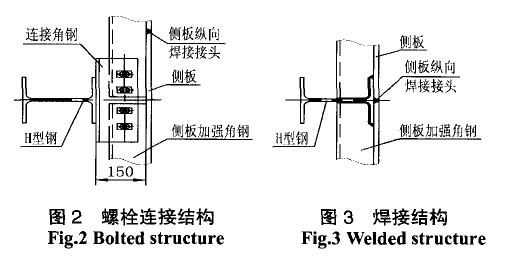

2)气柜侧板直接焊接在立柱翼板上,此时侧板排板的纵向焊接接头布置在 H 型钢翼板的正 中位置 ,如图 3。该结构减少了连接角钢和侧板加强角钢连接的_丁作量 ,且侧板和立柱可在地面分块预制后吊装安装 ,降低了现场施工难度 ;分块的侧板两侧有立柱 固定 ,使侧板成型变形量变得容 易控制,提高了制造精度。但是侧板纵向焊接接头在立柱翼板中间 ,使得侧板气密性检测不易直观的发现泄漏点 ,加大了检测工作量 ;立柱地脚螺栓座的安装也相应采用埋人土建基础或紧贴侧板外壁的结构 ,给螺栓安装造成一定困难。

1-2 活塞系统设计

活塞系统主要包括活塞板 、活塞挡板及临时活塞支柱。活塞 系统是整个气柜设计运行的关键 ,设计 良好 的活塞 系统尤其在气柜 的检修过程 中更能体现出省时,省人工的优势。目前国内气柜设计 中主要采用的活塞系统 有以下两种结构 :

(1)活塞板是下表面无 刚性梁支撑 的柔性结构 ,单纯 的由钢板铺设而成 。活塞周边设一圈活塞挡板 ,用于盛装混凝土配重 、架设活塞环梁支撑和下部密封结构用波形板。活塞板上开设 121个 (2000m气柜 )活塞支柱套筒 ,以便在安装或检修时利用活塞支柱支撑住活塞板 ,方便活塞板下部施工。活塞支柱安装时需要施工人员在进气状态下逐个打开支柱套筒上的法兰盖,再安装上带有法兰盖的活塞支柱。因为活塞板有一定斜度 ,活塞支柱在安装时具有方 向性与唯一性 ,需逐个对准不得出现差错。检修完成后又需要逐个拆除,并重新用法兰盖密封。该过程费时费力 ,且效率不高。

(2)活塞板为下表面有刚性梁支撑的刚性结构。此时支撑活塞的立柱数量就可由 121个缩减为只保留周边的 36个,大大降低了检修的人工和时间成本 ,提高 了检修效率。

活塞系统主要包括活塞板 、活塞挡板及临时活塞支柱。活塞 系统是整个气柜设计运行的关键 ,设计 良好 的活塞 系统尤其在气柜 的检修过程 中更能体现出省时,省人工的优势。目前国内气柜设计 中主要采用的活塞系统 有以下两种结构 :

(1)活塞板是下表面无 刚性梁支撑 的柔性结构 ,单纯 的由钢板铺设而成 。活塞周边设一圈活塞挡板 ,用于盛装混凝土配重 、架设活塞环梁支撑和下部密封结构用波形板。活塞板上开设 121个 (2000m气柜 )活塞支柱套筒 ,以便在安装或检修时利用活塞支柱支撑住活塞板 ,方便活塞板下部施工。活塞支柱安装时需要施工人员在进气状态下逐个打开支柱套筒上的法兰盖,再安装上带有法兰盖的活塞支柱。因为活塞板有一定斜度 ,活塞支柱在安装时具有方 向性与唯一性 ,需逐个对准不得出现差错。检修完成后又需要逐个拆除,并重新用法兰盖密封。该过程费时费力 ,且效率不高。

(2)活塞板为下表面有刚性梁支撑的刚性结构。此时支撑活塞的立柱数量就可由 121个缩减为只保留周边的 36个,大大降低了检修的人工和时间成本 ,提高 了检修效率。

1.3 围栏

T围栏放置在 T围栏架 台上 ,与上段密封膜一起构成了气柜的第二段密封结构 。在 T围栏 的上下两段均安装有外圈粘结有橡胶层 的导辊 ,其 目的是防止 T围栏在升降时由于歪斜而发生与侧板内壁的撞击,使其平稳升降从而保护密封膜不被挤压损坏 。

1.4 调平系统

调平系统主要包括调平配重 、导向轮 、调平支架和连接钢丝绳等。调平装置共 4组,布置在柜顶圆周上 ,通过钢丝绳一端连接调平配重 ,另一端连接在 活塞板上 ,使两端 的钢 丝绳 张力 始终 保持相等,从而起到 自动调整活塞升降时的水平状态。调平装置为了保持活塞能够均匀水平 的升降 ,其连接钢绳上各点须在轴向 、切 向受力平衡。若受力不均 ,且不能及时矫正,结果会导致活塞在柜内扭转偏斜 ,影响活塞运动甚至挤坏橡胶膜 、撞坏柜内钢结构 。

T围栏放置在 T围栏架 台上 ,与上段密封膜一起构成了气柜的第二段密封结构 。在 T围栏 的上下两段均安装有外圈粘结有橡胶层 的导辊 ,其 目的是防止 T围栏在升降时由于歪斜而发生与侧板内壁的撞击,使其平稳升降从而保护密封膜不被挤压损坏 。

1.4 调平系统

调平系统主要包括调平配重 、导向轮 、调平支架和连接钢丝绳等。调平装置共 4组,布置在柜顶圆周上 ,通过钢丝绳一端连接调平配重 ,另一端连接在 活塞板上 ,使两端 的钢 丝绳 张力 始终 保持相等,从而起到 自动调整活塞升降时的水平状态。调平装置为了保持活塞能够均匀水平 的升降 ,其连接钢绳上各点须在轴向 、切 向受力平衡。若受力不均 ,且不能及时矫正,结果会导致活塞在柜内扭转偏斜 ,影响活塞运动甚至挤坏橡胶膜 、撞坏柜内钢结构 。

1.5 放散系统

放散系统主要包括放散管 、阻火器和放散 阀等。气柜的放散方式有 以下两种 ,且同时设置在柜体上 :

(1)自动放散 ,即通过柜体 的 自身运行打开放散阀的放散方式。其原理是当活塞达到其有效行程时 ,T围栏便与柜顶的 4套顶杆接触 ,活塞及 T围栏继续上升时,顶杆随其一起上升。顶杆垂直上升 的距离再通过柜顶定滑轮传送到放散阀杆 ,使其也 同时上升,当活塞达到最大行程时 ,放散阀 自动打开 。

(2)手动放散 ,主要用于气柜检修时残存气体 的吹扫 。通过设置在气柜底部的手动卷扬机 、柜壁 、柜顶的滑轮及限位导向装置等 ,通过手动卷扬机卷绕的钢绳长度转化为放散阀杆 的上升距离 ,从而完成手动放散的过程 。

1.6 密封装置

密封装置主要包括橡胶密封膜 、波纹板 、侧板密封角钢 、活塞板和 T围栏密封槽钢及密封紧固件等。密封装置中的橡胶密封膜是气柜设计的核心内容。橡胶密封膜应根据气柜储气介 质的成分含量不同而采用不同材料 ,要求橡胶密封膜 内外层均具有耐介质腐蚀 、耐老化 、耐油 、耐水 、气密性好等特点 ,还应有足够的强度 、良好的弹性 、范围较广的使 用温度范围等性能 。 目前常用 的有丁腈橡胶(NBR)和氢化丁腈橡胶 (HNBR),其中氢化丁腈橡胶的抗 H2S、苯介质腐蚀性能更强,使用寿命较长。橡胶密封膜的理化性能指标和检验方法 l可参看 HG/T4074—2008《 气柜用橡胶密封膜》。波纹板和密封紧 同件等部件均应 经过镀锌处理 (有条件的可采用不锈钢 ),增强抗腐蚀能力 ,延长使用寿命。

放散系统主要包括放散管 、阻火器和放散 阀等。气柜的放散方式有 以下两种 ,且同时设置在柜体上 :

(1)自动放散 ,即通过柜体 的 自身运行打开放散阀的放散方式。其原理是当活塞达到其有效行程时 ,T围栏便与柜顶的 4套顶杆接触 ,活塞及 T围栏继续上升时,顶杆随其一起上升。顶杆垂直上升 的距离再通过柜顶定滑轮传送到放散阀杆 ,使其也 同时上升,当活塞达到最大行程时 ,放散阀 自动打开 。

(2)手动放散 ,主要用于气柜检修时残存气体 的吹扫 。通过设置在气柜底部的手动卷扬机 、柜壁 、柜顶的滑轮及限位导向装置等 ,通过手动卷扬机卷绕的钢绳长度转化为放散阀杆 的上升距离 ,从而完成手动放散的过程 。

1.6 密封装置

密封装置主要包括橡胶密封膜 、波纹板 、侧板密封角钢 、活塞板和 T围栏密封槽钢及密封紧固件等。密封装置中的橡胶密封膜是气柜设计的核心内容。橡胶密封膜应根据气柜储气介 质的成分含量不同而采用不同材料 ,要求橡胶密封膜 内外层均具有耐介质腐蚀 、耐老化 、耐油 、耐水 、气密性好等特点 ,还应有足够的强度 、良好的弹性 、范围较广的使 用温度范围等性能 。 目前常用 的有丁腈橡胶(NBR)和氢化丁腈橡胶 (HNBR),其中氢化丁腈橡胶的抗 H2S、苯介质腐蚀性能更强,使用寿命较长。橡胶密封膜的理化性能指标和检验方法 l可参看 HG/T4074—2008《 气柜用橡胶密封膜》。波纹板和密封紧 同件等部件均应 经过镀锌处理 (有条件的可采用不锈钢 ),增强抗腐蚀能力 ,延长使用寿命。

1_7 气柜的防腐

气柜的防腐主要分为接触介质部分和不接触介质部分两类 。

(1)接触介质部分的防腐 :与介质接触部分主要包括侧板密封角钢以下的气柜内壁,气柜底板上表面 、活塞底板 的下部 、T围栏架 台、T围栏底板的下表面等。一般采用气柜用环氧玻璃鳞片防静电类 防腐涂料。

(2)不接触介质部分的防腐 :除 (1)以外 的均可认为是不接触介质部分 ,但根据部位不 同仍有少许差别 ,此为一般钢结构防腐 ,这里不再细分。该部分一般采用环氧富锌类底漆 、环氧云铁类中间漆及高氯化聚乙烯类面漆防腐涂料。由于气柜所储尾气中还有大量硫化氢 、氢气 、甚至一定含量的苯等,对钢材有很强的腐蚀性 ,因此气 柜防腐对气 柜长期有效 的运行有着至关重要的作用 ,很多关于气柜泄漏 的事故都是 由于防腐不到位而引起的,需要引起特别重视 。

气柜的防腐主要分为接触介质部分和不接触介质部分两类 。

(1)接触介质部分的防腐 :与介质接触部分主要包括侧板密封角钢以下的气柜内壁,气柜底板上表面 、活塞底板 的下部 、T围栏架 台、T围栏底板的下表面等。一般采用气柜用环氧玻璃鳞片防静电类 防腐涂料。

(2)不接触介质部分的防腐 :除 (1)以外 的均可认为是不接触介质部分 ,但根据部位不 同仍有少许差别 ,此为一般钢结构防腐 ,这里不再细分。该部分一般采用环氧富锌类底漆 、环氧云铁类中间漆及高氯化聚乙烯类面漆防腐涂料。由于气柜所储尾气中还有大量硫化氢 、氢气 、甚至一定含量的苯等,对钢材有很强的腐蚀性 ,因此气 柜防腐对气 柜长期有效 的运行有着至关重要的作用 ,很多关于气柜泄漏 的事故都是 由于防腐不到位而引起的,需要引起特别重视 。

- 上一篇:橡胶膜型干式气柜运行事故防范 2015/10/13

- 下一篇:稀油密封型干式气柜施工方法 2015/10/12